Injection Compression Molding: Wer macht den Anfang?

Ein Kunststoffbecher als Lebensmittelbehälter hat mehrere Reisen vor sich – und immer geht es um Effizienz. Die Effizienz, mit der er hergestellt, gestapelt und zum Abfüller transportiert wird. Die Effizienz, mit der er dort durch die Abfüllanlage läuft und samt Inhalt in die Regale der Supermärkte verbracht wird. Und die Effizienz, mit der er schliesslich eine Sortier- und Recyclinganlage durchläuft, auf dem Weg zurück in den Kreislauf.

Im PDF-Artikel der Fachzeitschrift „Kunststoffe“ können Sie nachlesen, warum ein ICM-Dünnwandbecher effizienter und nachhaltiger ist als ein Tiefziehbecher mit Kartonumhüllung.

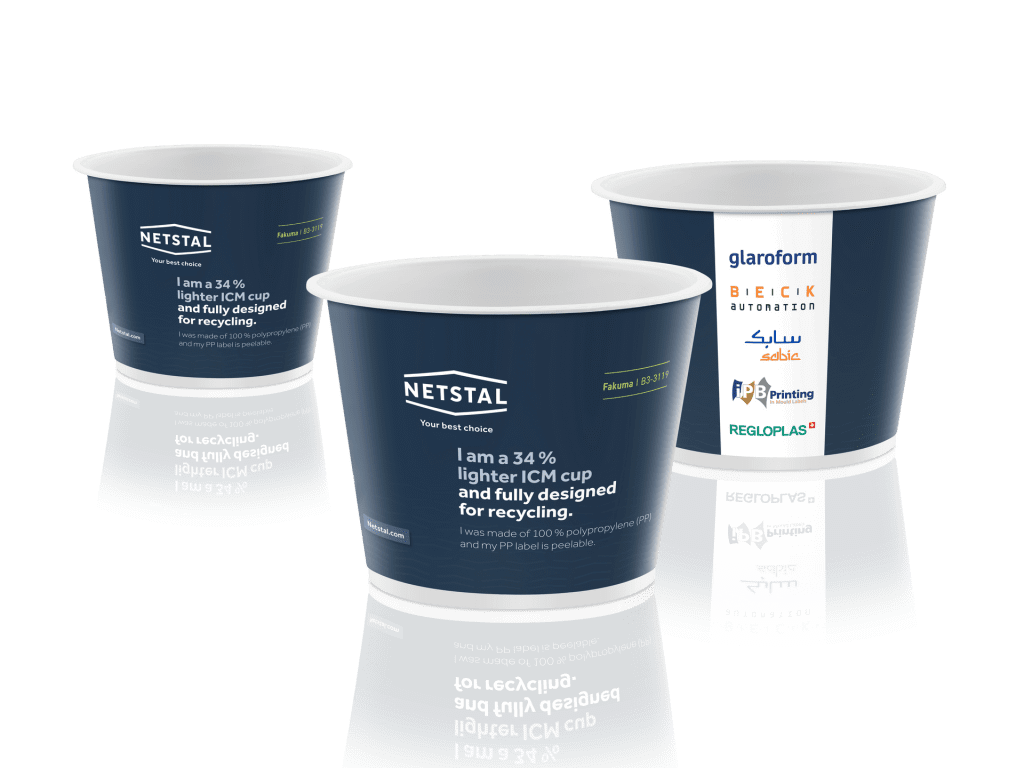

ICM-Dünnwandbecher (Fakuma 2023)

Der Artikel beschreibt eine Anwendung, die wir auf der Fakuma 2023 vorgestellt haben. Im Video erfahren Sie die wichtigsten Highlights dieser spannenden Verpackungslösung.

Transparent, dünnwandig und sehr gut recycelbar: Verpackungen aus PET

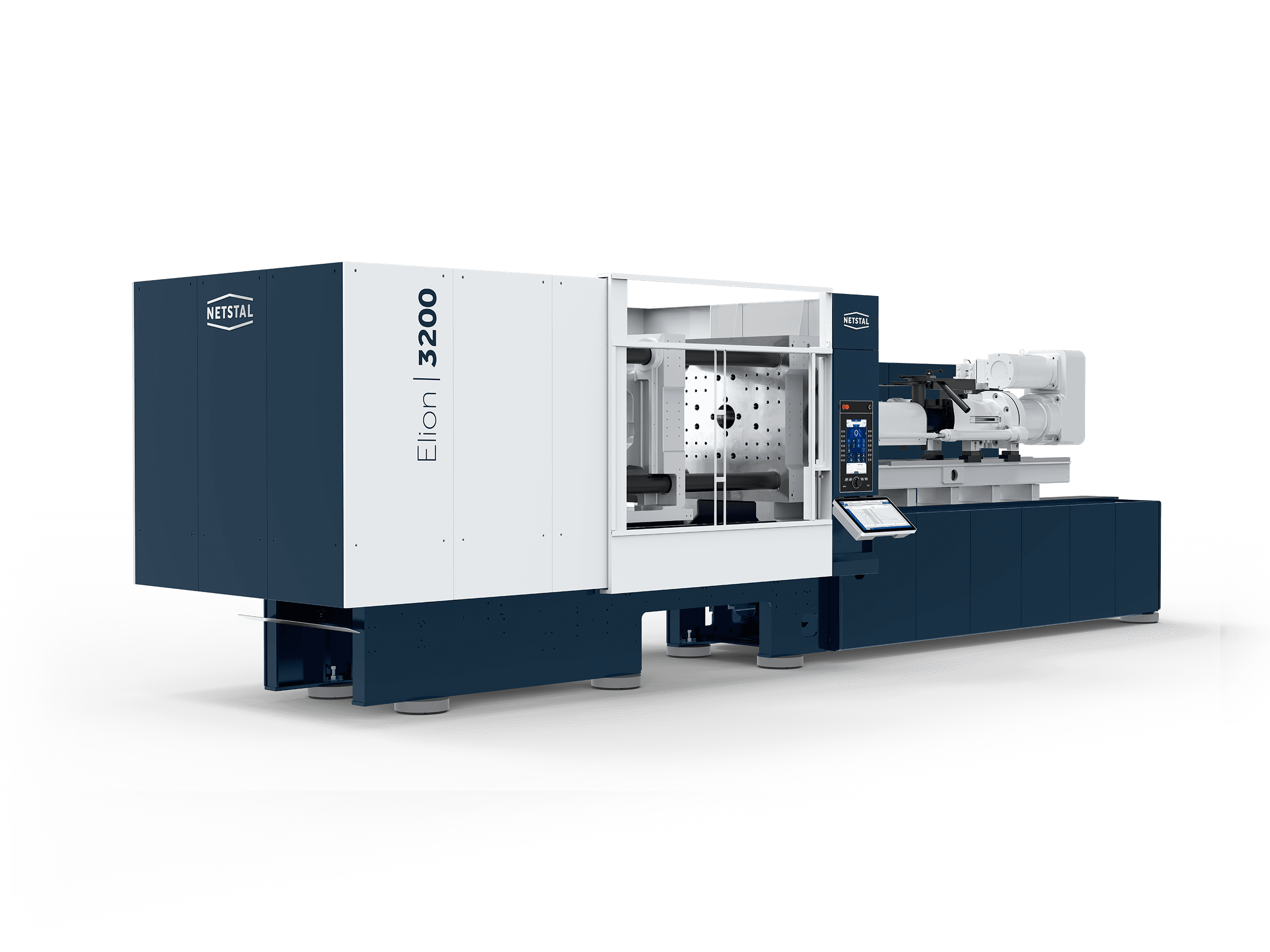

Sie wollen als Hersteller von Kunststoffverpackungen zukünftig Produkte aus PET herstellen oder interessieren sich generell für mögliche Alternativen zu PP? Dann sollten Sie an der NPE einen Besuch bei Netstal einplanen. In Orlando demonstrieren wir mit unseren Systempartnern, wie eine nachhaltige und kreislauffähige Dünnwandverpackung aussehen kann. In unserem Stand W223 produzieren wir mit einer hybriden Elion 3200 einen Dünnwandbecher aus 100 % PET. Der klarsichtige Becher kann gemeinsam mit PET-Flaschen zu qualitativ hochstehenden Rezyklaten wiederaufbereitet werden.

Die Recyclingquote für dünnwandige Kunststoffverpackungen, wie zum Beispiel Becher für Molkereiprodukte oder Brotaufstriche, ist weltweit noch niedrig. Im Gegensatz dazu stehen PET-Flaschen, die beim Recycling eine Vorreiterrolle einnehmen. Europaweit wurden im Jahr 2020 bereits die Hälfte aller in Verkehr gebrachten PET-Flaschen recycelt. Tendenz auch weltweit steigend. Betrachtet man allerdings alle Arten von PET-Verpackungen, liegt die Quote noch bei 35 % (Quelle: Statista). Aufgrund seiner guten Recyclingfähigkeit und der etablierten Recyclingsysteme in mehreren Ländern liegt die Idee nahe, PET für dünnwandige Verpackungen zu verwenden und diese gezielt recyclingfähig zu gestalten. PET-Verpackungen müssen bestimmte Kriterien erfüllen, damit sie unkompliziert über die etablierten Sammelsysteme erfasst und in den Recyclinganlagen zusammen mit PET-Flaschen zu rPET-Regranulat verarbeitet werden können. Eine wichtige Voraussetzung, damit aus allen PET-Gefässen neue Flaschen und Verpackungen entstehen können.

«Klare Verpackungen respektive der Verzicht auf Farb-Additive werden bei Verpackungen aus PET bevorzugt, um eine möglichst reine Qualität des rPET zu erreichen. An der NPE zeigen wir einen solchen Becher aus PET, der für das Recycling optimiert ist.»

Reto Gmür, Produktmanager Packaging

Der Dünnwandbecher aus PET wiegt rund 15 g

Nachhaltiger PET-Dünnwandbecher klimafreundlich produziert

Für die NPE und in Zusammenarbeit mit unseren Systempartnern haben eine solche recycling-optimierte Lösung entwickelt. Der rund 15 g leichte, klarsichtige Becher hat ein Füllvolumen von 450 ml. Wir verarbeiten Virgin-PET von der Eastman Chemical Company. Die Becher geben wir in das NPE-Recycling-Programm, damit das Material verlustfrei dem PET-Kreislauf erhalten bleibt. Die Etiketten bestehen ebenfalls aus PET und werden vom belgischen IML-Spezialisten Verstraete zur Verfügung gestellt. Unser kanadischer Partner StackTeck stellt das Testwerkzeug mit zwei Kavitäten sowie den IML-Roboter, der die Label in die Kavitäten einlegt und die fertigen Becher entnimmt und abstapelt.

Gespritzt wird der PET-Becher bei einer Zykluszeit von rund 4 Sekunden auf unserer Elion 3200. Die Spritzgiessmaschine liefert mit ihrer elektrischen Kniehebel-Schliesseinheit und dem hybriden Spritzaggregat die notwendige Geschwindigkeit, Leistungsstärke und Dynamik. Mit der Rekuperation kinetischer Energie der Schliesseinheit zählt die Elion zu den energieeffizientesten Spritzgiessmaschinen im Marktvergleich. In schnelllaufenden Anwendungen bewegt sich die Elion in den Effizienzklassen 8 und höher der neusten Norm Euromap 60.1. Das Aggregat mit RFC-Einspritzkontrolle brilliert mit seiner führenden Schuss-zu-Schuss-Konstanz. Das gibt es in dieser Form nur bei Netstal: Die kraftabhängige Druckumschaltung erfolgt unabhängig von den Materialeigenschaften und ermöglicht unseren Kunden dauerhaft das Teilegewicht innerhalb eng gesteckter Toleranzen zu halten. Für die führende Netstal-Präzision zahlen Sie keinen Aufpreis, denn höchste Präzision ist bei Netstal seit Jahrzehnten Standard.

Leistungsstarke und energieeffiziente Spritzgiessmaschine: Die Elion 3200

Die Elion 3200 ist mit der optionalen adaptiven Druckabsenkung ausgerüstet. Diese optionale Funktion hilft Ihnen, Energie zu sparen. Ist die Druckabsenkung aktiviert, wird der hydraulische Systemdruck permanent am optimalen Punkt eingeregelt. Diese Option bietet Ihnen enorme Vorteile. Mit einem geringeren Druck werden die Achsen der Maschine weniger stark belastet. Dies wirkt sich positiv auf die Verfügbarkeit aus. Hauptnutzen ist jedoch der nochmals reduzierte Stromverbrauch. Sie produzieren besonders effizient und zu geringsten Stückosten.

Weltrekord: Alltrista produziert alle 1,9 Sekunden 128 Getränkeverschlüsse

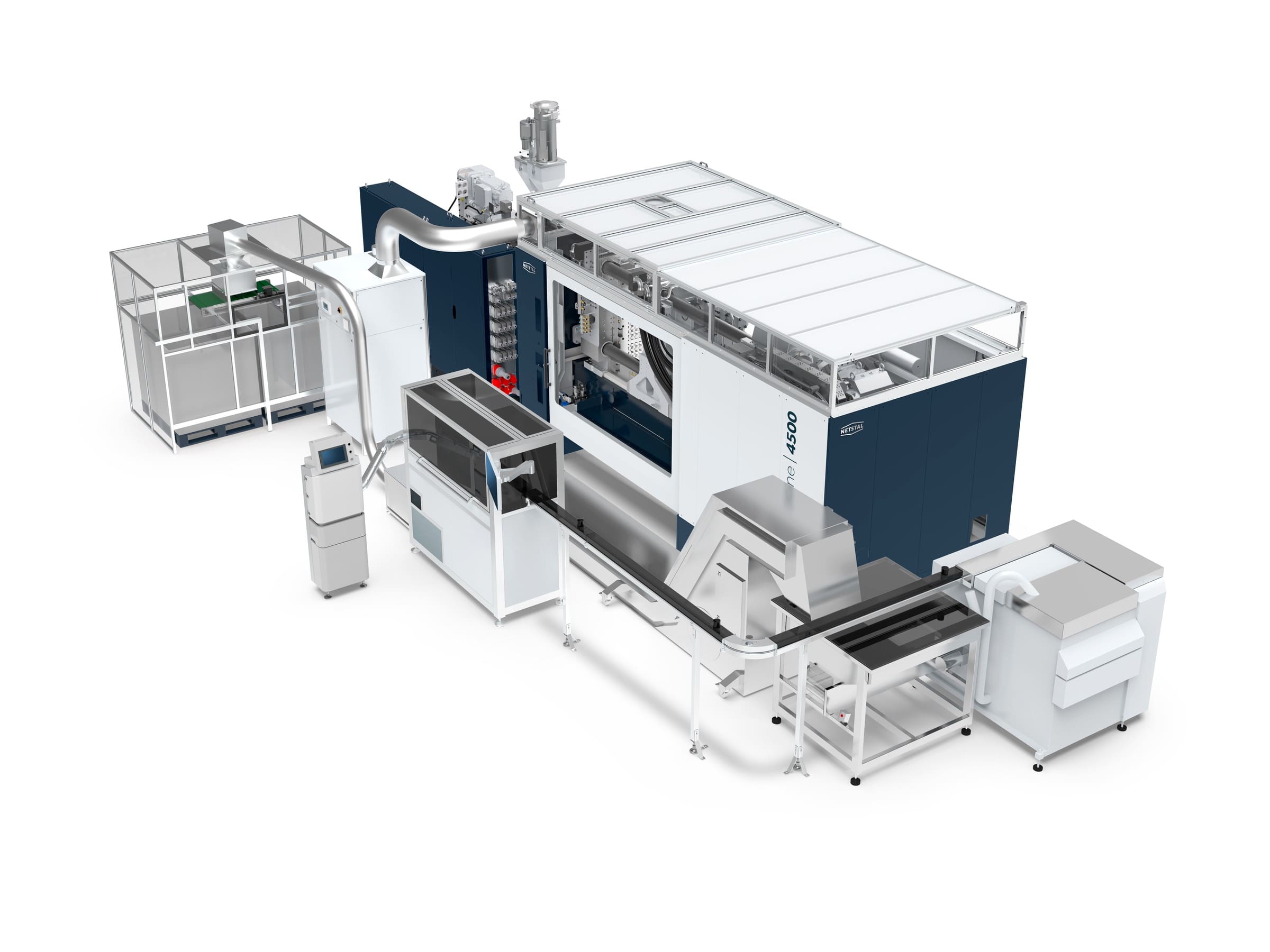

An der NPE erleben Sie bei Netstal Hochleistungsspritzgiessen in Reinform. Gemeinsam mit unseren Systempartnern und Kunde Alltrista® präsentieren wir das weltweit leistungsstärkste Produktionssystem für leichte Getränkeverschlüsse. Die Eckdaten sind beindruckend: 26mm Wasserverschlüsse, 128 Kavitäten, 1,9 Sekunden Zykluszeit, 25 % Materialeinsparung. Im Bericht erfahren Sie, wie dieses Projekt entstanden ist.

Bei Alltrista läuft die Produktion von 26mm Wasserverschlüssen auf zwei Produktionsanlagen auf Hochtouren. Wer mit dem Thema vertraut ist, erkennt schnell, dass hier eine ganz besondere Anwendung im Einsatz ist. Man reibt sich verwundert die Augen: Ist das ein Werkzeug mit 128 Kavitäten, dass hier mit einer Zykluszeit von 1,9 Sekunden bewegt wird? Kann das wahr sein? Ja, es ist so: Alltrista ist das erste Unternehmen der Welt, das mit so einem Programm über 3 Milliarden Verschlüsse produziert. Um genau zu sein: Es sind sogar 3,1 Milliarden Caps. Mit breiter Brust können wir an dieser Stelle verkünden: Wir sind stolz, dass wir mit unserer führenden Spritzgiesstechnologie ein Teil dieser Erfolgsgeschichte sind.

Doch lassen wir zuerst unseren Kunden zu Wort kommen.

„Wir wollten der erste Hersteller sein, der ein System mit 128 Kavitäten in weniger als 2 Sekunden betreibt. Mit Netstal, z-moulds und Intravis haben wir die besten Systempartner für dieses Projekt gefunden. Jedes Unternehmen ist führend in seinem Bereich und die Kombination ist aus unserer Sicht unschlagbar. Wir dachten einfach: Wenn das funktionieren soll, brauchen wir genau diese drei Partner. Mit den ersten beiden 128-fach-Anlagen produzieren wir heute effizienter als je zuvor, können jederzeit liefern und unsere Kunden begeistern. Das hat uns einen enormen Wettbewerbsvorteil verschafft.“

Christopher Navratil, CTO bei der Muttergesellschaft von Alltrista

Innovative Werkzeug-Maschinen-Kombination verschiebt physikalische Grenzen

Gehen wir etwas mehr in die Details. Produziert werden Wasserverschlüsse vom Typ 26 mm für stilles Wasser, dass in PET-Flaschen abgefüllt wird. Durch ein innovatives Design konnte z-moulds sein Werkzeug so klein und leicht wie ein 96-fach Werkzeug realisieren. Daraus ergeben sich entscheidende Vorteile für den Anwender. Im Vergleich zu bisherigen 128-fach-Werkzeugen passt die Form von z-moulds in eine Maschine mit einem geringeren Säulenabstand. Aufgrund der kompakten Bauweise des Werkzeugs muss zudem weniger Masse bewegt werden. Eine wichtige Voraussetzung für möglichst schnelle Zykluszeiten. 128 Kavitäten mit einer Zykluszeit unter 2 Sekunden zu fahren ist folgerichtig eine Weltneuheit. Bei Alltrista laufen die Linien konstant um die 1,9 Sekunden. Zeitweilig sind es sogar nur 1,85 Sekunden. Das komplette Produktionssystem benötigt zudem sehr wenig Stellfläche. Auf rund 50 Quadratmetern entstehen pro Linie und Jahr 1,55 Milliarden Verschlüsse. Mehr Ausstoss pro Quadratmeter Produktionsfläche ist derzeit nicht möglich.

Maximale Produktivität auf kleinem Raum: Mit rund 50 Quadratmetern benötigt das Alltrista-Produktionssystem nur eine geringe Stellfläche

Signifikante Energieeinsparung und 25 % weniger Kunststoff

Mehr Ausstoss ist eine grossartige Sache. Kommen Einsparungen beim Material und beim Strom hinzu, treibt dies die Effizienz auf die Spitze. Vergleichsmessungen haben gezeigt, dass die Elios 4500 mit 128 Kavitäten rund 12 % weniger Strom verbraucht als vergleichbare Maschinen des Wettbewerbs. Diese waren aber mit lediglich 96 Kavitäten bestückt. Darüber hinaus konnten die Anwendungstechniker bei Alltrista die Verschlüsse 25 % leichter und damit auch wesentlich nachhaltiger gestalten, ohne die Funktion zu beinträchtigen. Bezogen auf 3,05 Milliarden Verschlüsse pro Jahr und Linie spart Alltrista über 930 Tonnen Material ein. Dies entspricht dem Gewicht von ungefähr 160 ausgewachsenen Afrikanischen Elefanten.

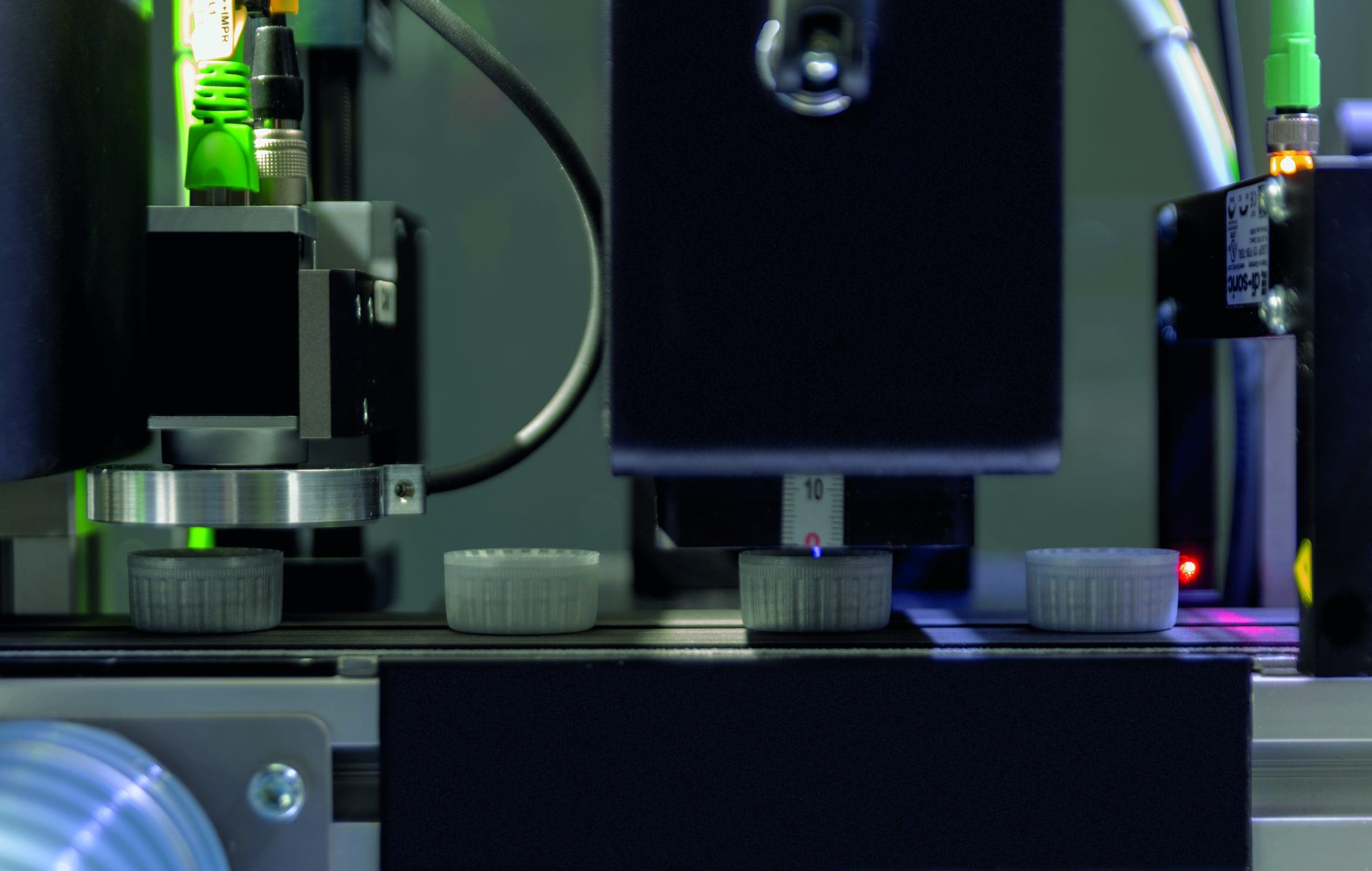

Intravis High-Speed Qualitätskontrolle im Downstream

Die enorme Anzahl an Verschlüssen ist direkt nach dem Entformen allerdings noch nicht versandfertig. Bevor die Abfüllung in Oktabins erfolgen kann, durchlaufen die Verschlüsse im Downstream das Equipment unseres Systempartners Intravis. Der CapWatcher Q-Line führt eine umfassende 360°-Vollinspektion der Verschlüsse durch. Die heutigen Rechenleistungen machen es möglich: Mit einer Genauigkeit im Hundertstel-Millimeter-Bereich werden bis zu 80 Verschlüsse pro Sekunde auf mehr als 40 Qualitätskriterien geprüft. Die kavitätenbezogene Kontrolle erfolgt mit bis zu neun hochauflösenden Kameras. Eine enorme Menge an Daten, die in Echtzeit verarbeitet wird. Die hohe Leistungsfähigkeit gibt Alltrista jederzeit die Sicherheit, dass die Verschlüsse unmittelbar nach der Produktion einwandfrei sind und die Kunden ausschliesslich Gutteile erhalten.

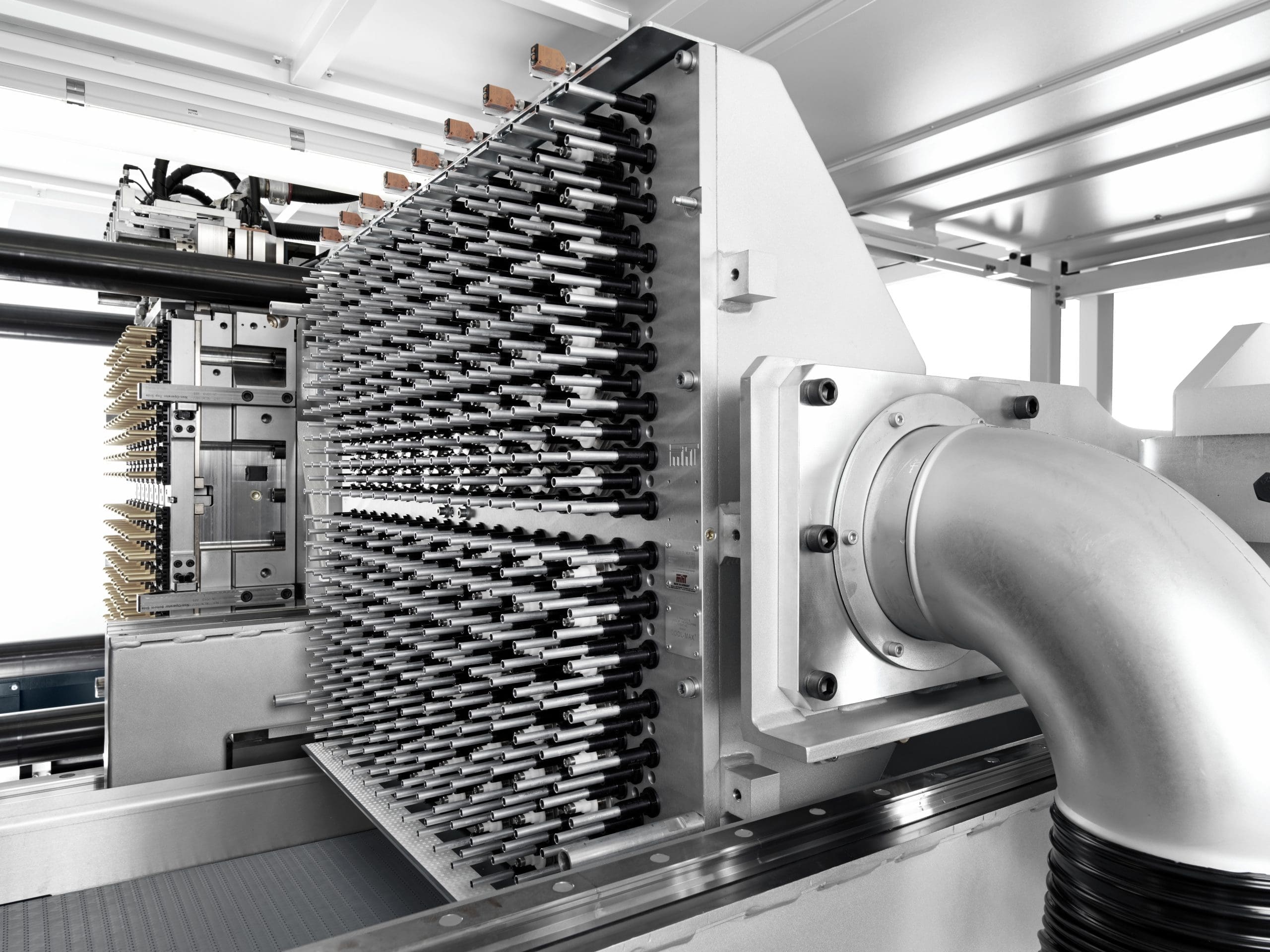

Blick ins Innenleben der CapWatcher Q-Line. Das System prüft mit 9 hochauflösenden Kameras bis zu 80 Verschlüsse pro Sekunde auf mehr als 40 Qualitätsmerkmale

Alltrista: Innovativer Auftragsfertiger aus South Carolina

Alles in allem ist das Alltrista-Produktionssystem für 26-mm-Verschlüsse der neue Benchmark in Bezug auf Geschwindigkeit, Produktivität, Effizienz und Nachhaltigkeit. Zwei identische Systemlösungen für die Verschlussproduktion sind derzeit bei Alltrista in Produktion. Alltrista Plastics LLC ist auf innovative, hochvolumige Präzisionsfertigung spezialisiert. Von starren Verpackungen und kundenspezifisch geformten Lösungen bis hin zu Montage, Abfüllung und Konfektionierung unterstützt Alltrista Kunden in der Medizin-, Gesundheits- und Konsumgüterindustrie mit einer breiten Palette von Produkten und Dienstleistungen. Die Fähigkeit des Unternehmens, projektbezogen starke Teams zusammenzustellen, ermöglicht es ihm, selbst bei den anspruchsvollsten Aufträgen flexibel zu sein.

Christopher Navratil bekräftigt: „Diese Verschluss-Anwendung ist ein Beweis für unsere Innovationskraft und unseren unbändigen Willen, die technologischen Grenzen immer weiter zu verschieben. Wir sind stolz, dass wir bei diesem Projekt zusammen mit den Experten von Netstal, z-moulds und Intravis die Produktivität um mindestens 30 Prozent steigern konnten. Für uns ist dies ein sehr gutes Beispiel dafür, dass Unternehmen aus den USA mit Partnern aus Deutschland, Österreich und der Schweiz sehr erfolgreich zusammenarbeiten können.“

Alltrista legt grossen Wert auf die kontinuierliche Verbesserung der eigenen Nachhaltigkeit. Das Unternehmen wurde im Jahr 2023 von Ecovadis auditiert und erhielt die Silbermedaille für seine bisherige Nachhaltigkeitsleistung. Alltrista rangiert im 88. Perzentil aller von Ecovadis bewerteten Unternehmen und unter den Top 7% der Vergleichsunternehmen.

Erleben Sie das Alltrista Produktionssystem live auf der NPE in Orlando

Auf unserem NPE-Messestand W223 werden wir ein baugleiches Produktionssystem für 26 mm Verschlüsse präsentieren. Alltrista wird mit eigenem Personal auf unserem Stand vertreten sein, um Informationen aus der Sicht des Kunden zu geben. Für detaillierte Informationen zu allen Dienstleistungen des Unternehmens empfehlen wir auch einen Besuch am Stand S22065 in der Halle Süd, wo Alltrista sein komplettes Angebot an Produkten und Dienstleistungen im Bereich der Auftragsfertigung und des Spritzgiessens vorstellt.

Besuchen Sie unser Ausstellerprofil und planen Sie Ihren Messebesuch:

CAP-Line

Auf der NPE werden Sie erstmals eine Maschine von Netstal sehen, die mit CAP-Line beschriftet ist.

Mit der CAP-Line bieten wir für Verschlussanwendungen spezifisch vorkonfigurierte Spritzgiessmaschinen an. Die CAP-Line 4500 auf unserem Stand basiert auf der leistungsstarken Elios-Plattform und ist mit verschiedenen Ausstattungsmerkmalen für die effiziente Produktion von Getränkeverschlüssen ausgerüstet.

Die vollelektrische Kniehebel-Schliesseinheit der CAP-Line 4500 mit einer Trockenlaufzeit von 1,4 Sekunden ermöglicht Zykluszeiten unter 2 Sekunden. Dank der optimierten Barriereschnecke können wir eine kleinere Spritzeinheit nutzen. Das neue Schneckendesign sorgt für eine höhere Plastifizierleistung und einen besseren Homogenisierungsgrad. Für individuelle Optimierungen stehen Ihnen weitere Optionen zur Verfügung, wie etwa unsere Vier-Tasten-Bedienung Smart Operation oder die adaptive Systemdruckabsenkung, mit der Sie zusätzliche Energieeinsparungen realisieren können.

Mit dem neuen Konzept für die CAP-Line richten wir unser Portfolio noch stärker auf die Anwendungen unserer Kunden aus. Als Verschlusshersteller profitieren Sie von einem System, das individuell auf Ihre Anwendung zugeschnitten ist. Durch die Vorkonfiguration beschleunigen wir jedoch den Beratungs- und Angebotsprozess, so dass die Lieferzeiten für die Maschine so kurz wie möglich werden.

Netstal wird ein Mitglied der Krones Gruppe

Netstal erhält einen neuen Eigentümer: Krones wird die Netstal-Unternehmensgruppe von KraussMaffei zu 100 % übernehmen. Der Übernahmevertrag wurde am 6. Februar offiziell unterzeichnet. Die Transaktion soll in der ersten Jahreshälfte abgeschlossen werden. Von den sich aus dieser Veränderung ergebenden Chancen werden unsere Kunden in allen Anwendungsbereichen profitieren.

Unseren Kunden aus der Getränkeindustrie werden wir Krones nicht vorstellen müssen. Anders sieht dies möglicherweise für Netstal-Anwender und unsere Partner aus den Branchen Dünnwandverpackung und Medizintechnik aus. Deshalb bieten wir gerne einen kurzen Überblick über den Krones Konzern: Krones ist marktführend in Anlagen und Maschinen für die Herstellung, Abfüllung und Verpackung von Getränken und flüssigen Nahrungsmitteln in PET- und Glasflaschen sowie Getränkedosen. Das deutsche Unternehmen deckt mit seinen Produkten den kompletten Produktions-, Abfüll- und Verpackungsprozess sowie den Materialfluss im Herstellungsbetrieb ab und integriert entsprechende IT-Systeme. Darüber hinaus werden komplette Fabrikplanungsprojekte für die Getränkeindustrie durchgeführt. Das Unternehmen mit Hauptsitz im bayerischen Neutraubling beschäftigt weltweit rund 18.000 Mitarbeitende. Der Konzernumsatz 2022 betrug 4,209 Mrd. Euro. Die Krones AG ist an der Börse Frankfurt notiert und wird derzeit im Aktienindex MDAX gelistet.

Freuen sich auf eine erfolgreiche Zusammenarbeit (v.l.): Danijela Karelse (CFO Netstal), Renzo Davatz (CEO Netstal), Christoph Klenk (CEO Krones) und Uta Anders (CFO Krones)

Der Krones Konzern steht auf einem wirtschaftlich und technologisch äusserst soliden Fundament und kann auf eine sehr erfolgreiche Entwicklung in den vergangenen Jahrzehnten zurückblicken. Wir sind überzeugt, dass Netstal von dieser neuen Grundlage nur profitieren kann, um in allen Bereichen das angestrebte Wachstum zu erzielen.

«Diese Transaktion ist ein Meilenstein in der langen Geschichte von Netstal. Mit Krones eröffnen sich strategische Perspektiven, die bis anhin nicht möglich waren. Das Potenzial für mehr Kundennutzen und Wachstum im Getränkebereich ist offensichtlich. Die Möglichkeiten in den Applikationen Medizin und Dünnwandverpackung sind ebenso spannend. Es ist mir eine Freude, die eingeschlagene strategische Stossrichtung nun zusammen mit Krones noch verstärkter weiterzuführen.»

Renzo Davatz, CEO Netstal

Führende Lösungen für die Getränke- und Verpackungsindustrie sowie die Medizintechnik

Grössere Veränderungen können allerdings auch zu Fragen führen. Deshalb möchten wir an dieser Stelle betonen: Mit Netstal fokussieren wir uns auch weiterhin auf Sie und Ihre Bedürfnisse. Am Hauptsitz in Näfels und in den Tochtergesellschaften stehen weiterhin Ihre persönlichen Ansprechpartner in Verkauf und Service zur Verfügung. Ebenso ist die Abwicklung von Aufträgen und Projekten nicht betroffen. Sie erhalten von uns jederzeit führende Technologie in bewährter Netstal-Qualität.

An unserer Marktausrichtung wird sich nichts ändern. Krones möchte gemeinsam mit uns die Netstal-Strategie weiterentwickeln und zum Erfolg führen. Dies gilt für alle strategischen Applikationsfelder. Netstal wird weiterhin führende Lösungen für die effiziente Herstellung von PET-Preforms, Getränkeverschlüssen und Dünnwandverpackungen anbieten. In der Medizintechnik ist Netstal in schnelllaufenden Massenanwendungen für Labor- und Verbrauchsmaterial hervorragend positioniert. Diese Marktstellung soll auch zukünftig weiter gestärkt werden. Mit der führenden Spritzgiesstechnologie für medizinische Anwendungen und dünnwandige Verpackungen unterstützt Netstal die Strategie von Krones, in den medizinisch/pharmazeutischen Markt sowie in die Bereiche Lebensmittel und Körperpflege zu diversifizieren. Netstal wird seine Geschäfte weiterhin eigenverantwortlich führen und dabei von der internationalen Aufstellung und den Größenvorteilen von Krones profitieren.

Spritzgiess-Kompetenzzentrum Näfels

Wir sehen uns trotz einem herausfordernden Umfeld gut gerüstet für die Zukunft. Wir verfügen mit Netstal über ein wettbewerbsfähiges Produktportfolio und arbeiten stetig an weiteren Innovationen. Immer mit dem Ziel, Ihre Wertschöpfung weiter zu steigern. Unter dem Dach von Krones werden wir unsere Führungsposition im obersten Leistungssegment weiter ausbauen. Unser Hauptsitz in Näfels wird weiter zum Spritzgiess-Kompetenzzentrum entwickelt. Damit bleibt Ihre Versorgung mit innovativer Spritzgiesstechnologie und zugehörigen Serviceleistungen sowie digitale Ergänzungen für Anwendungen im obersten Leistungssegment sichergestellt.

Bei Fragen zu diesem und anderen Themen stehen wir Ihnen gerne zur Verfügung.

Mehr Informationen zu unseren führenden Lösungen erhalten Sie auf den Branchenseiten für Preforms, Verschlüsse, Verpackungen und Medizintechnik.

Alle Informationen über Krones finden Sie unter www.krones.com.

Eine Geschichte über Qualität: Pipettenspitzen von Hamilton

Seit 2018 produziert Hamilton am neuen Standort Domat/Ems Liquid-Handling-Consumables für den Weltmarkt. Bei der effizienten Fertigung seiner präzisen CO-RE II Pipettenspitzen setzt Hamilton auf Netstal. Für Zufriedenheit sorgen nicht nur die hochpräzisen Spritzgiessmaschinen, auch der zuverlässige Service und die partnerschaftliche Zusammenarbeit werden geschätzt.

Das neue Gebäude von Hamilton in Domat/Ems entfaltet mit seiner Glasfassade eine eindrucksvolle Wirkung. Bereits von der Autobahn aus erkennbar: Dies ist kein reiner Bürokomplex wie viele andere, hier wird auch produziert. Und es ist Hightech. Direkt hinter der Glasfront stehen im Erdgeschoss die Netstal-Maschinen längs hintereinander. Eine schöne und hochwertig anmutende Inszenierung.

Hamilton in Domat/Ems, Kanton Graubünden, Schweiz

Mit den vollelektrischen Maschinen der Elion-Baureihe fertigt Hamilton Pipettenspitzen aus seinem CO-RE II Sortiment. Die innovative Technologie bietet höchste Präzision bei der Aufnahme und Positionierung von Spitzen. Mit einem äusserst robusten und luftdichten Lock-and-Key-Mechanismus werden die Hamilton-Spitzen praktisch ohne Kraftaufwand an den unabhängigen Pipettierkanälen befestigt. Die optimale Abdichtung ermöglicht hochpräzise und gleichmässige Flüssigkeitstransferschritte. Die CO-RE II Spitzen von Hamilton verfügen über eine feine, dünne Spitze, die das Dosieren von Mikro Volumina erleichtert.

Ein Mitarbeiter kontrolliert die Kavitäten im Spritzgiesswerkzeug

Doch nicht nur die Spitzen selbst wurden ständig weiterentwickelt. Zur Innovation zählt Hamilton auch die gesamte dahinterstehende Prozesstechnologie, die von der Bereitstellung des Granulats bis hin zur Verpackung und Lagerung vollautomatisiert vonstattengeht.

«Wir sind von der hohen Leistungsfähigkeit und Präzision der Netstal-Spritzgiessmaschinen absolut überzeugt. Zugleich sind wir sehr zufrieden mit der partnerschaftlichen Zusammenarbeit und den Serviceleistungen. Bei einem Problem können wir uns immer darauf verlassen, dass Netstal an einer schnellen und optimalen Lösung für uns arbeitet.»

Simon Freitag, Plastics Specialist Hamilton Bonaduz AG

Hamilton CO-RE Tip Production in Switzerland, Domat/Ems

Sicherheit und Qualität gehen Hand in Hand

Hamilton fertigt seine Consumables in einem Reinraum der ISO-Klasse 8, der den Normen ISO 14644, ISO 9001 und ISO 13485 entspricht. Hamilton verlässt sich nicht nur auf statistische Qualitätsanalysen, um höchste Produktqualität zu gewährleisten. Jede Pipettenspitze wird im Verarbeitungsprozess auf die Konzentrizität ihrer Öffnung und die Abwesenheit von Graten aus dem Giessprozess überwacht. Die medizinisch ausgestatteten Spritzgiessmaschinen stehen angrenzend zum zentral angeordneten Reinraum. Die Pipettenspitzen gelangen über die Entnahmesysteme in den Reinraum. Dort werden die Spitzen nach Kavitäten getrennten weiterverarbeitet und In-Line auf ihre Qualität hin kontrolliert. Danach geht es in den Verpackungsprozess. 96-Well-Tip-Trays werden bestückt, in Blisterrahmen-Racks verpackt und mit einem Papierdeckel versiegelt.

96-Well-Tip-Tray mit 300 μL CO-RE® II tips

Die versiegelten Blisterrahmen-Racks werden dann zur vollautomatischen Verpackungsanlage über dem Reinraum befördert. Mittels eindeutiger Codierung werden Blister und Umkarton «verheiratet», so dass eine lückenlose Rückverfolgbarkeit jederzeit gewährleistet ist. Im Anschluss gelangen die Verpackungseinheiten über ein Förderband in das 40 Meter in die Höhe ragende Hochregallager mit einer Kapazität von 12000 Paletten.

300 % Kapazitätssteigerung innerhalb von 2 Jahren

Mit dem Ausbruch der Corona-Pandemie 2020 explodierte die weltweite Nachfrage nach Consumables, um das gestiegene Volumen an durchgeführten PCR-Testungen zu bewältigen. Zu dieser Zeit war auch das Hamilton-Team in Domat/Ems stark gefordert. Innerhalb von 2 Jahren wurde die Produktionskapazität für Pipettenspitzen verdreifacht. Dies bei einer Verdopplung der Spritzgiesslinien und des Personals in der Fertigung. Zu diesem Erfolg durfte Netstal einen Beitrag leisten. Spezifisch ausgerüstete Spritzgiessmaschinen sind schon zu normalen Zeiten kaum kurzfristig zu beschaffen. Die Situation verschärfte sich damals aufgrund von unterbrochenen Lieferketten zunehmend. Da kam das Gebrauchtmaschinenprogramm von Netstal ins Spiel. Zur Überbrückung der Lieferzeit für die bestellte Neumaschine wurde eine gebrauchte Mietmaschine kurzfristig in Domat/Ems in Betrieb genommen. In der Folge wurden weitere Neumaschinen zur Herstellung von Pipettenspitzen nach Domat/Ems und in die USA gesendet.

In der Spitze lief in Domat/Ems die Fertigung Tag und Nacht in vier Schichten, 365 Tage im Jahr. Da die Nachfrage mittlerweile wieder etwas zurückgegangen ist, wird an den Wochenenden wieder pausiert. Eine Unterbrechung, die aus Sicht der Spritzgiessmaschinen gar nicht nötig wäre.

Über Hamilton

Die Hamilton Bonaduz AG entwickelt automatisierte Pipettierroboter für das Handling unterschiedlichster Flüssigkeiten. Mit seinen Sensoren ist das Unternehmen Innovationsführer im Bereich der Prozess-Analytik. Die zur Hamilton Bonaduz AG gehörende Hamilton Storage GmbH ist ein führender Anbieter von automatisierten Probenlagersystemen für Forschungslabore, pharmazeutische und klinischdiagnostische Unternehmen sowie staatliche Einrichtungen.

Die Produkte von Hamilton sind bekannt dafür, dass sie die Life-Science-, klinische Diagnostik-, Forensik-, Biotechnologie- und Biopharma-Industrie voranbringen und bieten Zuverlässigkeit, Leistung und Flexibilität.

Hamilton nutzt modernste Produktionsanlagen in Reno, Nevada, und Bonaduz, Schweiz, als Teil ihres kontinuierlichen Engagements für Qualität und hat eine globale ISO 9001 Zertifizierung erhalten. Hamilton befindet sich in Privatbesitz und unterhält Hauptsitze in Reno, Nevada, Franklin, Massachusetts, und Bonaduz, Schweiz, sowie Niederlassungen in der ganzen Welt.

Bildmaterial: Hamilton Company

PET-Preformherstellung: mit Seitenentnahme in die Zukunft

Im September 2020 hatten wir die neue PET-Line mit Seitenentnahme vorgestellt. In den vergangenen drei Jahren konnten wir bestehende und neue Kunden von den Vorteilen des modernsten Preform-Systems überzeugen und erfolgreich viele Anlagen im Markt platzieren. Mit der PET-Line 5000 erweitern wir nun die Baureihe.

«Wenn man durch unsere PET-Montagehalle läuft, sieht man überwiegend unsere neue PET-Line mit Seitenentnahme. Das Vorgängermodell, das auf dem Top-Entry-Prinzip basiert, ist nur noch vereinzelt zu sehen, berichtet PET-Produktmanager Stefan Kleinfeld. Der Markt entscheidet sich für die fortschrittlichste Technologie. «Mit der höheren Produktivität, dem geringeren Stromverbrauch, der optimalen Verarbeitung von PET-Rezyklaten und der hervorragenden Kompatibilität mit vorhandenen Werkzeugen und Nachkühlstationen bieten wir unsere Kunden überzeugende Argumente. Wir sind mit der bisherigen Entwicklung der Verkaufszahlen sehr zufrieden», betont Stefan Kleinfeld.

Unser neues Video gibt Ihnen einen Überblick über die vielen Vorteile der PET-Line:

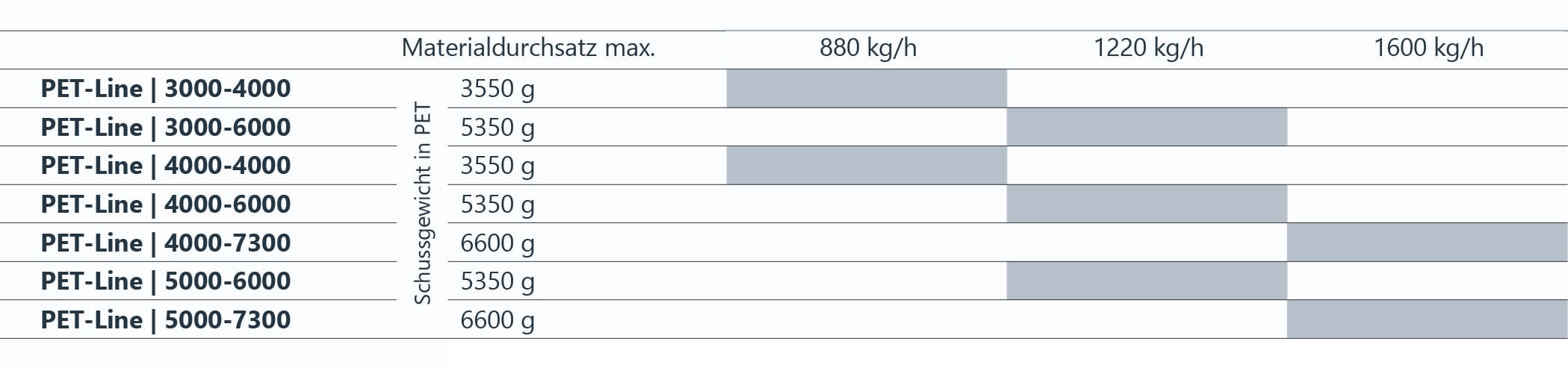

PET-Line mit 5000 kN Schliesskraft erweitert die Baureihe

Die Zukunft gehört eindeutig der PET-Line mit Seitenentnahme. Um die Marktbedürfnisse noch besser abdecken zu können, erweitern wir die Baureihe. Zusätzlich zu den bereits vorhandenen Modellen mit 3000 kN und 4000 kN Schliesskraft, startet Ende 2023 die Produktion der Variante mit 5000 kN Schliesskraft. Dank der grösseren Plastifizierung füllen Preform-Hersteller grosse Werkzeuge sicher und präzise. Um die unterschiedlichen Marktanforderungen optimal zu bedienen, können unsere Kunden die drei Schliesskraftgrössen mit unterschiedlichen Aggregaten kombinieren. Im Moment stehen sieben Kombinationen zur Auswahl.

Varianten:

Wir unterstützen Sie kompetent bei der Konfiguration einer PET-Line, mit der Sie Ihre Aufgaben optimal erfüllen. Hier finden Sie Ansprechpartner in Ihrer Region:

Die Produktion des Vorgängermodells (PET-Line top-entry) wird Ende 2024 planmässig eingestellt.

Eine vertrauensvolle und beständige Zusammenarbeit

Die Manfred Schägner GmbH setzt seit vielen Jahren für die Herstellung von Lebensmittelverpackungen und medizinischen Artikeln auf Spritzgiessmaschinen von Netstal. Neben den technologischen Vorzügen der Schweizer Technologie schätzt das Unternehmen die vertrauensvolle Zusammenarbeit und den guten Kundenservice.

«Bei Netstal fühlen wir uns schon seit jeher gut aufgehoben. Die Maschinen sind leistungsstark und zuverlässig. Und wenn es mal ein Problem gibt, ist Netstal immer für uns da und organisiert schnellstmöglich eine Lösung», sagen Christian und Manfred Schägner unisono. In Steinmauern, Baden-Württemberg, produziert das Familienunternehmen mit 70 Mitarbeitenden Lebensmittelverpackungen, Trinkgefässe und diverse Kunststoffartikel für Pharmazie und Medizin. Ein eigener Formenbau zur Herstellung von Spritzgiesswerkzeugen komplettiert das Portfolio. Bedient werden Kunden im In- und Ausland. Knapp die Hälfte der Produktion geht in den Export.

„Wir arbeiten seit vielen Jahren mit Netstal-Maschinen. Mit Netstal produzieren wir dauerhaft mit höchster Effizienz. Neben der Qualität der Maschinen schätzen wir den sehr guten Kundenservice.“

Manfred und Christian Schägner

Nachhaltige Lebensmittelverpackungen effizient produziert

Zum Maschinenpark zählen derzeit 28 Netstal-Spritzgiessmaschinen zwischen 600 kN und 4200 kN Schliesskraft. «Unsere Netstal-Maschinen sind an vollautomatische Entnahmesysteme und Verpackungsanlagen gekoppelt. So stellen wir in der Herstellung von Lebensmittelverpackungen und Schankgefässen einen hohen Qualitäts- und Hygienestandard sicher», erklärt Christian Schägner. Die Produkte sollen immer nachhaltiger werden. Deshalb legt Schägner neben der Produktion auch einen starken Fokus auf neue Entwicklungen, Versuche und Forschung zum Thema Recycling und dem Einsatz von alternativen Materialien und Mehrwegartikeln. Bereits heute sind alle eingesetzten Rohstoffe voll recyclingfähig.

Produkte von Schägner erkennt man an dem bekannten MS Schriftzug auf der Unterseite. Artikel für den Mehrfachgebrauch gewinnen zunehmend an Bedeutung. Je nach Produkt sind die Schankgefässe, Teller und Bestecke für bis zu 125 Spülzyklen konzipiert. Im Anschluss können die aus Monomaterialien hergestellten Produkte recycelt werden.

Trinkgefässe von Schägner

Hygienische Spritzgiessfertigung mit direktem Transport in den Reinraum

Bereits seit 1991 montiert Schägner einen Teil seiner Pharma-Artikel im Reinraum. 2021 wurde ein hochmoderner Reinraum der Klasse 8 nach DIN 14644 mit ca. 500 Quadratmeter neu in Betrieb genommen, um die Kapazitäten zu erweitern. Durch die Lage des Reinraums ist es nun möglich, die in der Produktion hergestellten Produkte über gekapselte Förderbänder in den Reinraum zu transportieren.

Vollelektrische Elion 2200 in medizinischer Konfiguration

Über gekapselte Förderbänder gelangen die Artikel in den Reinraum

«Für die prozesssichere Fertigung mit stabilen Produktionsparametern sind moderne und präzise Spritzgiessmaschinen eine Grundvoraussetzung. Zuletzt haben wir in zwei neue Elion 2200 in medizinischer Ausführung investiert», berichtet Manfred Schägner. Die beiden vollelektrischen Maschinen sind direkt am Reinraum positioniert. Die gefertigten Produkte werden über ein gekapseltes Förderband direkt in den Reinraum zur Weiterverarbeitung transportiert. Um die hohen Standards zu erfüllen, sind beide Maschinen mit einer Laminarflow-Haube über der Schliesseinheit ausgerüstet.

Die eingesetzten Montage- und Verpackungsanlagen entsprechen höchsten pharmazeutischen Ansprüchen und sind Voraussetzung für qualitativ hochwertige Produkte. Für Design und Entwicklung, Produktion und Vertrieb von medizinischen Applikationshilfen für Tabletten, Salben und Flüssigkeit ist Schägner nach ISO 13485:2016 zertifiziert.

Weiterverabeitung im Reinraum Klasse ISO 8

Seinen Kunden aus der Pharmazie bietet Schägner alles aus einer Hand an. Vom ersten Ideenaustausch, über die Planung, Entwicklung und Herstellung des Produktionswerkzeugs, bis hin zur Produktion und Verpackung des Produktes geschieht alles Inhouse. Standardprodukte werden weltweit an namhafte Unternehmen der pharmazeutischen Industrie geliefert. Dazu zählen Applikatoren für Creme, Tabletten oder Rektalkanülen. Kundenspezifische Sonderprodukte gehören seit Jahrzehnten ebenfalls zum Leistungskatalog. Dies sind beispielsweise spezielle Applikatoren für Kapseln und Tabletten, Tuben für flüssige Arzneimittel im Bereich der Tiermedizin, Dosierlöffel und Infusionsflaschenhalter.

Wenn man mit Christian und Manfred Schägner spricht, spürt man: Schägner und Netstal passen einfach gut zusammen. Wir bedanken uns für das Vertrauen in Netstal und freuen uns auf viele weitere Jahre erfolgreiche Zusammenarbeit.

Fotos: Manfred Schägner GmbH

Packaging-Highlight: 200 g ICM Dünnwandbecher

Die Molkerei Emmi füllt diverse Produkte wie Joghurt oder Skyr in 200 g Becher ab, die im konventionellen Spritzgussverfahren hergestellt werden. Bei der Evaluierung von kostengünstigeren und nachhaltigeren Alternativen kam ein Becher ins Spiel, der im Spritzprägeverfahren (ICM) hergestellt wird. Auch im direkten Vergleich mit einem thermogeformten Becher mit Kartonbanderole bietet die Netstal-Lösung zahlreiche Vorteile.

Lösung von Netstal:

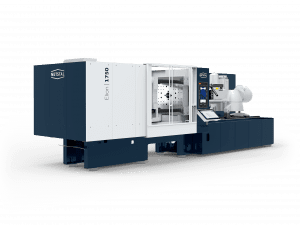

Die ICM-Anwendung wurde in Zusammenarbeit mit mehreren Systempartnern realisiert und als laufende Anwendung auf der Fakuma 2023 präsentiert. Zum Einsatz kam eine hybride Elion 1750, die an den Spritzprägeprozess angepasst wurde. Das ICM-Werkzeug mit 4 Kavitäten stammt von Glaroform. Beck Automation stellte das IML-Handlingsystem mit integrierter Kamerainspektion. Das laminierte PP-Label von iPB löst sich im Recyclingprozess selbständig ab.

Entwicklungspartner Emmi hat kurz vor der Fakuma auf seinen Anlagen vorproduzierte Musterbecher abgefüllt und im Anschluss nach Friedrichshafen geliefert. Auf dem Messestand haben wir unseren Gästen im Showbecher abgefüllten Skyr serviert. Ein wohlschmeckender Beweis, dass unsere Lösung in der Praxis einwandfrei funktioniert.

Ergebnisse ICM gegenüber 200 g Becher im Standard-Spritzguss:

- Die Zykluszeit gegenüber dem Standard-Spritzguss wird um ca. 14 % reduziert

- Der Kunststoffverbrauch geht um ca. 34% zurück

- 27 % mehr Teile pro Verpackungseinheit

- 33 % weniger CO2-Äquivalente1

Ergebnisse ICM gegenüber 200 g Thermoforming-Becher mit Karton-Banderole

- Der Kunststoffverbrauch geht um ca. 20 % zurück (beide Becher ohne Label)

- Der gelabelte ICM-Becher ist rund 40 % leichter als der gelabelte Tiefzieh-Becher (5.96 g vs 9.87 g)

- Rund 22 % geringerer Stromverbrauch pro kg Materialdurchsatz

- 150 % mehr Teile pro Verpackungseinheit

- 28 % weniger CO2-Äquivalente1

- Einstufiger Prozess: Der fertig gelabelte Becher kommt direkt aus der Spritzgiessmaschine

Fazit:

Mit dieser Anwendung können wir belegen, dass Kosteneffizienz und Nachhaltigkeit beim Spritzgiessen Hand in Hand gehen. Der dünnwandige ICM-Becher hat eine signifikant bessere Klimabilanz, selbst im Vergleich mit dem tiefgezogenen Becher mit Kartonbanderole.

Da er zu 100 % aus PP besteht, ist er vollständig recycelbar. Der Becher wurde mit der Bestnote A+++ zertifiziert.

Download: Zertifikat Recyclingfähigkeit

Injection Compression Molding bietet Herstellern von Kunststoffverpackungen einzigartige Möglichkeiten. Steigern auch Sie mit ICM Ihre Effizienz und optimieren Sie den ökologischen Fussabdruck Ihrer Produktion.

Unsere Experten stehen Ihnen für eine individuelle Beratung gerne zur Verfügung.

1 Abschätzung Klimabilanz für Polymer, Label, Herstellung in Deutschland (8000 h / Jahr), Transportdistanz 628 km

Unsere Highlights auf der Fakuma 2023

Besuchen Sie uns auf der Fakuma (Halle B3, Stand 3119). Dort stellen wir im Spritzprägeverfahren eine speziell auf die Kreislaufwirtschaft ausgerichtete Dünnwandverpackung her. Dieses Verfahren ermöglicht es Ihnen, Verpackungen mit minimaler Wandstärke herzustellen und wertvolle Ressourcen einzusparen. Mit der neuen Steuerungsgeneration Axos 9 bringen Sie die Effizienz und Präzision in Ihrer Produktion auf ein neues Level. Besuchen Sie unseren Stand und lassen Sie sich inspirieren.

Entdecken Sie die Leichtigkeit: Unser innovativer 200 g Joghurtbecher präsentiert sich in einem federleichten Design. Mit seinem Teilegewicht von nur 5,4 g setzt er neue Massstäbe. Was diesen Becher besonders nachhaltig macht: Sowohl der Becher als auch das Label bestehen zu 100 % aus recycelbarem Polypropylen (PP). Dies ermöglicht eine problemlose Wiederverwertung und stärkt Ihren Beitrag zur Kreislaufwirtschaft. Im Gegensatz zu herkömmlichen In-Mold-Labels, bleibt das Label nicht im Recyclingprozess haften. Es löst sich ab, ohne den PP-Recyclingstrom zu beeinträchtigen. Dank einer effizienten Trennung der Druckfarbenpartikel vom reinem PP kann Regranulat in hoher Qualität entstehen.

Durch die Anwendung des Spritzprägeverfahrens (Injection Compression Molding, kurz ICM) reduziert sich das Gewicht des Bechers um erstaunliche 34 %. Dieser innovative Ansatz geht Hand in Hand mit unserer nachhaltigen Vision. Darüber hinaus haben wir durch die Kombination des ICM-Verfahrens mit Produktoptimierungen das Packvolumen um beeindruckende 27 % reduziert – ein weiterer Schritt in Richtung Nachhaltigkeit und Ressourcenschonung.

Nachhaltige Becher, effizient hergestellt

Erleben Sie unseren umweltfreundlichen Becher, hergestellt mit energieeffizienten Produktionsverfahren. Die Dünnwandverpackung für Molkereiprodukte wird in 4 Kavitäten produziert und benötigt nur 2,7 Sekunden pro Zyklus – dank unserer Elion 1750 Maschine mit hybridem Spritzaggregat. Wir bei Netstal setzen auf zuverlässige Leistungsstärke und setzen Massstäbe in puncto Energieeffizienz. Unsere Maschinen arbeiten präzise und sparsam, um Ressourcen zu schonen und eine nachhaltige Produktion zu gewährleisten. Durch die optionale adaptive Systemdruckabsenkung haben wir die Effizienz unserer hybriden Maschinen weiter verbessert. Die neue Funktion ist ein technologisches Highlight, das im Automatikbetrieb stets den optimalen Punkt ermittelt und den Druck im hydraulischen System entsprechend anpasst. Dies resultiert in einem minimierten Energieverbrauch zur Bereitstellung des erforderlichen Systemdrucks, abhängig von der Anwendung. Bei Netstal setzen wir uns für nachhaltige Lösungen ein, die sowohl effizient als auch umweltschonend sind.

Die Anwendung ist das Ergebnis einer erfolgreichen Kooperation mit renommierten High-End-Systempartnern. Dazu zählen Glaroform, Beck Automation, SABIC, IPB Printing, motan, Regloplas und Uniform Color. Gemeinsam haben wir an dieser zukunftsweisenden Lösung gearbeitet. Ein massgeblicher Entwicklungspartner in dieser Zusammenarbeit ist die Schweizer Emmi AG, eine der grössten Abfüllerinnen von Molkereiprodukten und eine Vorreiterin in der Lebensmittelindustrie. Die Spezifikationen für diese innovative Verpackung wurden in enger Abstimmung mit Emmi entwickelt, um den höchsten Ansprüchen der Lebensmittelindustrie gerecht zu werden. Dabei lag besonderes Augenmerk darauf, das bisherige Erscheinungsbild des Bechers beizubehalten und gleichzeitig die Recyclingfähigkeit zu optimieren.

Maschine intuitiv bedienen mit der neuen Axos-Steuerung

Erleben Sie eine intuitive Bedienung der Maschine mit der neuen Axos 9 Steuerung. Zur Fakuma bringen wir Axos 9 auf die Maschinen der Elion- und Elios-Baureihen. Rufen Sie das volle Leistungspotenzial ihrer Netstal-Maschine ab. Durch die Integration von Smart Operation wird die Bedienung der Maschinen im Produktionsumfeld schnell, sicher und äusserst effektiv. Smart Operation ist in Axos 9 weiterhin als kostenpflichtige Option verfügbar.

Weitere Verpackungs-Anwendung mit Netstal in Halle A3

Verpassen Sie auch einen Abstecher in die Halle A3 nicht. Es erwartet Sie eine vollelektrische Elion 2200, die wir bei unserem türkischen Werkzeugpartner Ceylan präsentieren. Dort werden in 4 Kavitäten 150 g Margarine-Schalen mit IML-Dekoration hergestellt. Die Zykluszeit beträgt 3,8 Sekunden bei einem präzisen Schussgewicht von 42 g. Das eingesetzte IML-System, welches Seitenentnahme, Kamerakontrolle und Verpackungseinheit umfasst, stammt von Eurasia Robotic aus der Türkei. Schauen Sie vorbei und erleben Sie diese schlüsselfertige Produktionsanlage live auf dem Stand von Ceylan in Halle A3, Stand A3-3105.

Planen Sie Ihre Reise zur Fakuma und vereinbaren Sie einen Termin mit uns:

Wir stellen vor: Unser neuer Markenauftritt

Netstal hat seit heute einen neuen Markenauftritt. Die Werte führend, verlässlich und wertschöpfend bilden den Kern unserer traditionsreichen Marke. Dabei steht für uns ein Auftrag an oberster Stelle: Wir wollen gemeinsam mit Ihnen Ihre Produktionseffizienz steigern und Ihre Wertschöpfung maximieren. Mit Netstal erhalten Sie neben der führenden Spritzgiesstechnologie in höchster Schweizer Qualität eine verlässliche Partnerschaft auf Augenhöhe.

Mehr dazu finden Sie hier

Mit einem zeitgemässen Corporate Design tragen wir diese Positionierung visuell nach aussen. Sie haben es sicherlich bereits bemerkt: Das Herzstück des neuen Markenauftritts bildet das grafisch überarbeitete Firmenlogo. Bei der Modernisierung sind wir behutsam mit unserer Tradition umgegangen. Eindeutig erkennbar bleibt die bekannte Rautenform, die an den Seiten geöffnet wurde und einen harmonischen Rahmen für den Schriftzug bildet. Im übertragenen Sinn sagt dies auch aus, dass wir uns für neue Chancen und Herausforderungen öffnen. Dazu zählen Themen wie die Digitalisierung und die Nachhaltigkeit sowie der bewusste Umgang mit dem wertvollen Werkstoff Kunststoff. Dabei bleiben wir unserer Kernkompetenz, der Spritzgiessmaschine, treu.

Alle technischen Daten online verfügbar

Ab sofort können Sie sich hier auf unserer neuen Webseite über unsere Produkte und Dienstleistungen informieren. Ein Highlight ist sicherlich neue Download Center, das Sie hier erreichen:

Hier bieten wir Ihnen eine übersichtliche Orientierung über alle aktuellen Baureihen und deren technische Daten. Mit praktischen Filtern grennzen Sie die Auswahl nach Anwendungsgebiet, Antriebstechnologie, Schussgewicht und Säulendistanzein. Auf der englischen Sprachversion stehen die Datenblätter wahlweise mit metrischen oder imperialen Masseinheiten zum Download bereit. Ein Hinweis für Sie: In den Datenblättern befindet sich jeweils auch ein Downloadlink zum Fundamentplan.

Neue Serien-Lackierung für Spritzgiessmaschinen

Mit dem Wechsel auf die Steuerungsgeneration Axos 9 applizieren wir unser neues Design auch auf das aktuelle Maschinenportfolio. Die dominierenden Farben bei nichtmedizinischen Maschinen sind Dunkelblau und Weiss. Dreidimensionale Logos in Chromstahl-Optik betonen Hochwertigkeit der Netstal-Maschinen. Besuchen Sie gerne unsere Produktseiten, um mehr Ansichten zu erhalten.

Besuchen Sie uns auf der Fakuma

Messen sind und bleiben für uns besonders wichtige Veranstaltungen. Nirgendwo sonst können wir in so kurzer Zeit unsere Begeisterung für das Spritzgiessen mit so vielen Kunden teilen. Für diese wichtigen persönlichen Begegnungen haben wir mit unserem neuen und nachhaltigen Messekonzept den besten Rahmen geschaffen. Der in zwei Bereiche aufgeteilte Messestand besticht durch schlichte Natürlichkeit und moderne Grosszügigkeit. Im vorderen Bereich steht das laufende Maschinenexponat für eine nachhaltige Dünnwandverpackung im Zentrum. Der Catering-Bereich wurde räumlich abgegrenzt, um Beratungsgespräche in möglichst ruhiger Atmosphäre zu ermöglichen. Wir laden Sie herzlich dazu ein, uns in Friedrichshafen zu besuchen. Sie finden uns an unserem neuen Stammplatz in der Halle B3 an Stand B3-3119.

Mehr Infos zu unserem Messeauftritt erhalten Sie hier: Fakuma 2023

Wir hoffen, dass Sie sich ebenso wie wir für unseren neuen Auftritt begeistern können. Bei Fragen zu diesem und anderen Themen stehen wir Ihnen jederzeit zur Verfügung. Sprechen Sie uns gerne an.

.png)