Wir denken aus der Perspektive unserer Kunden

Als weltweit führender Schweizer Hersteller von Spritzgiessmaschinen und Systemlösungen für die Kunststoffverarbeitung setzt sich die Netstal Maschinen AG auch intensiv mit Digitalisierung und Nachhaltigkeit auseinander. Was das für die Weiterentwicklung der Technologie bedeutet und welche Rolle Leadership in volatilen Zeiten für die Zukunft des Unternehmens und des Werkplatzes Schweiz spielt, erläutert Renzo Davatz im Interview.

Herr Davatz, wie hat sich Ihr Kerngeschäft, die Fabrikation von Spritzgiessmaschinen für Kunststoffe, in den letzten Jahren verändert?

Die wesentlichste Veränderung ist wahrscheinlich der Druck von chinesischen Herstellern, die technologisch aufgeholt haben und mit einer hohen Preisaggressivität aus ihren heimischen Märkten in den Westen drängen. Diese Kombination aus zunehmender technischer Wettbewerbsfähigkeit und enormer Preisaggressivität verändert auch das Geschäft für die westlichen Hersteller von Spritzmaschinen.

Welche Zielmärkte sind besonders wichtig für Sie?

Europa ist historisch ein wichtiger Markt für uns. Mittlerweile sind wir dort gut verankert. Die grössten Zuwächse erwarten wir uns in den USA, die ein sehr spannender Markt sind. Gleichzeitig sind wir auch in Asien aktiv. Seit zwei bis drei Jahren sind wir auch sehr erfolgreich in Indien, das sich für uns ebenfalls zu einem spannenden Markt entwickelt.

Die Verpackung von Lebensmitteln und die Herstellung von medizinischen Verbrauchsartikeln betreffen elementare Aspekte unseres Alltags. Bedeutet das eine besondere Verantwortung?

Die grösste Verantwortung, die ich oder wir spüren, ist die, dem Markenversprechen vom Netstal gerecht werden zu können. Netstal ist bekannt für höchste Performance und beste Produktionseffizienz. Diesem Versprechen wollen wir nicht nur mit Leistung und Qualität bei der Auslieferung oder im ersten Betriebsjahr gerecht werden, sondern im gesamten Lebenszyklus einer Maschine. Mit einem umfangreichen Service bei Ersatzteilen, Nachrüstungen und Optimierungen wollen wir die Produktionseffizienz und die Verfügbarkeit der Anlagen über deren gesamte Lebensdauer hochhalten. Selbstverständlich gibt es dazu im Food- und Medizinbereich spezifische Anforderungen bezüglich Reinheit, Nachverfolgbarkeit und Dokumentationen, denen wir uns seit jeher verpflichtet fühlen.

Gibt es bei der Verarbeitung von Kunststoffen neue Trends, die die nächsten Jahre prägen werden?

In den Anwendungsbereichen, in denen wir tätig sind, gibt es nicht so viele neue Kunststoffe wie beispielsweise in der Automobilindustrie. Ein Trend ist aber, dass das Material PET, mit dem PET-Flaschen hergestellt werden, nun auch für andere Anwendungen eingesetzt werden soll. So sollen die Verschlüsse, die bislang aus HDPE bestehen, ebenfalls aus PET gefertigt werden, obwohl dies eine grosse technische Herausforderung ist. Das würde das Recycling der PET-Flaschen, bei denen sich in der Schweiz oder Deutschland schon ein geschlossener Kreislauf etabliert hat, nochmal erleichtern. Es gibt auch Versuche, Dünnwand- und Food-Verpackungen aus PET herzustellen. Ausserdem gibt es noch die biobasierten Kunststoffe, die sich noch nicht durchgesetzt haben, weil sie in grossen Mengen zu teuer sind. Technisch funktioniert das zwar schon, aber betriebswirtschaftlich macht es noch keinen Sinn.

"Für jeden Bereich gibt es Produktmanager, Verkäufer und Anwendungstechniker. Und die denken genau nur in ihrem Applikationsfeld und arbeiten an Optimierungen

für diese Anwendungen"

Wie sehr werden neue Entwicklungen von der Digitalisierung und Nachhaltigkeit bestimmt?

Wo es früher nur um das physische Produkt, also die Maschine ging, geht es heute immer mehr darum, dem Kunden eine integrierte, vernetzte und somit auch autonome Produktionszelle anbieten zu können. Diese soll möglichst einfach in der Bedienung sein, einen hohen Output leisten und entsprechend grosse Prozessfenster bieten. Beim Thema Nachhaltigkeit sind mittlerweile zwei Aspekte entscheidend. Die Maschine selbst soll immer weniger Energie brauchen. Das heisst, hydraulische Achsen werden zunehmend von elektrischen Achsen abgelöst. Zweitens geht es darum, dass die Maschinen Materialien wie rPET, also rezykliertes PET, problemlos verarbeiten können.

Das heisst: Sie müssen auch immer im Sinne der Kunden denken, die ihre Produkte noch besser oder effizienter herstellen oder verpacken wollen?

Dieses Denken aus Kundensicht ist für uns sehr wichtig. Wir haben vier Anwendungseinheiten: PET-Preforms, dies sind Vorformlinge für die späteren PET-Flaschen, Verschlüsse, Anwendungen in der Medizintechnik und Dünnwandverpackungen, beispielsweise für Eiscreme, Butter oder Margarine. Für jeden Bereich gibt es Produktmanager, Verkäufer und Anwendungstechniker. Und die denken genau nur in ihrem Applikationsfeld und arbeiten an Optimierungen für diese Anwendungen.

Was unterscheidet Netstal von internationalen Wettbewerbern?

Wir sind sehr fokussiert auf unsere vier genannten Anwendungsbereiche und machen nichts anderes. Wenn Sie mich nach einem USP fragen, würde ich sagen: Netstal steht für eine aussergewöhnliche Produktionseffizienz. Unsere Maschinen sind in der Anschaffung vielleicht nicht die günstigsten, aber Sie können mit ihnen am günstigsten ihr Produkt herstellen.

Was bedeutet Leadership angesichts globaler Krisen, regional verhängter Sanktionsmassnahmen oder Regulierungen?

Meiner Meinung nach machen die ganze Volatilität und Unsicherheit den Job so spannend wie nie. Ich glaube, die Herausforderung ist, dass es einer guten Führungskraft gelingen muss, eine Richtung vorzugeben, auch wenn nicht alle Antworten vorliegen. Es kommt darauf an, dass man ehrlich kommuniziert, was bekannt ist und was nicht. Und dass man klare Prioritäten setzt, die trotz Unsicherheiten dem Team helfen, handlungsfähig zu bleiben. Guter Leadership in volatilen Zeiten bedeutet, dass man selbst Stabilität im Inneren hat, während sich aussen alles bewegt.

Was macht Netstal als Arbeitgeber aus?

Ich würde zwei Punkte hervorheben. Erstens: Trotz oder wohl sogar wegen einem sehr anspruchsvollen Umfeld in der Industrie haben wir ein Team, das eine besondere Unternehmenskultur entwickelt hat und sich für Kunden und ihr Produkt begeistert. Ein echter Netstal-Spirit, wenn ich das so sagen darf. Der zweite Punkt ist unser internationales Umfeld. Mit einem technologisch anspruchsvollen Produkt und einer Exportquote von 95 Prozent kann die Firma natürlich spannende und sehr unterschiedliche Berufe und auch Weiterentwicklungsmöglichkeiten anbieten. Es ist von Anfang an spannend. Ich durfte dies selbst erfahren, denn ich habe als Lehrling in diesem Unternehmen angefangen.

Das Interview entstand für die neue Ausgabe von „20 CEOs. 20 OPINIONS“ in der Handelszeitung, erschienen am 24.12.2025. Unter dem folgenden Link gelangen Sie zur gesamten Ausgabe.

Neu: Adaptive Systemdruckabsenkung in PET-Anwendungen

Mit der adaptiven Systemdruckabsenkung erzielen Anwender der Baureihen Elion und Elios bereits seit 2023 erhebliche Energieeinsparungen. Neu ist die Option auch für PET-Line verfügbar.

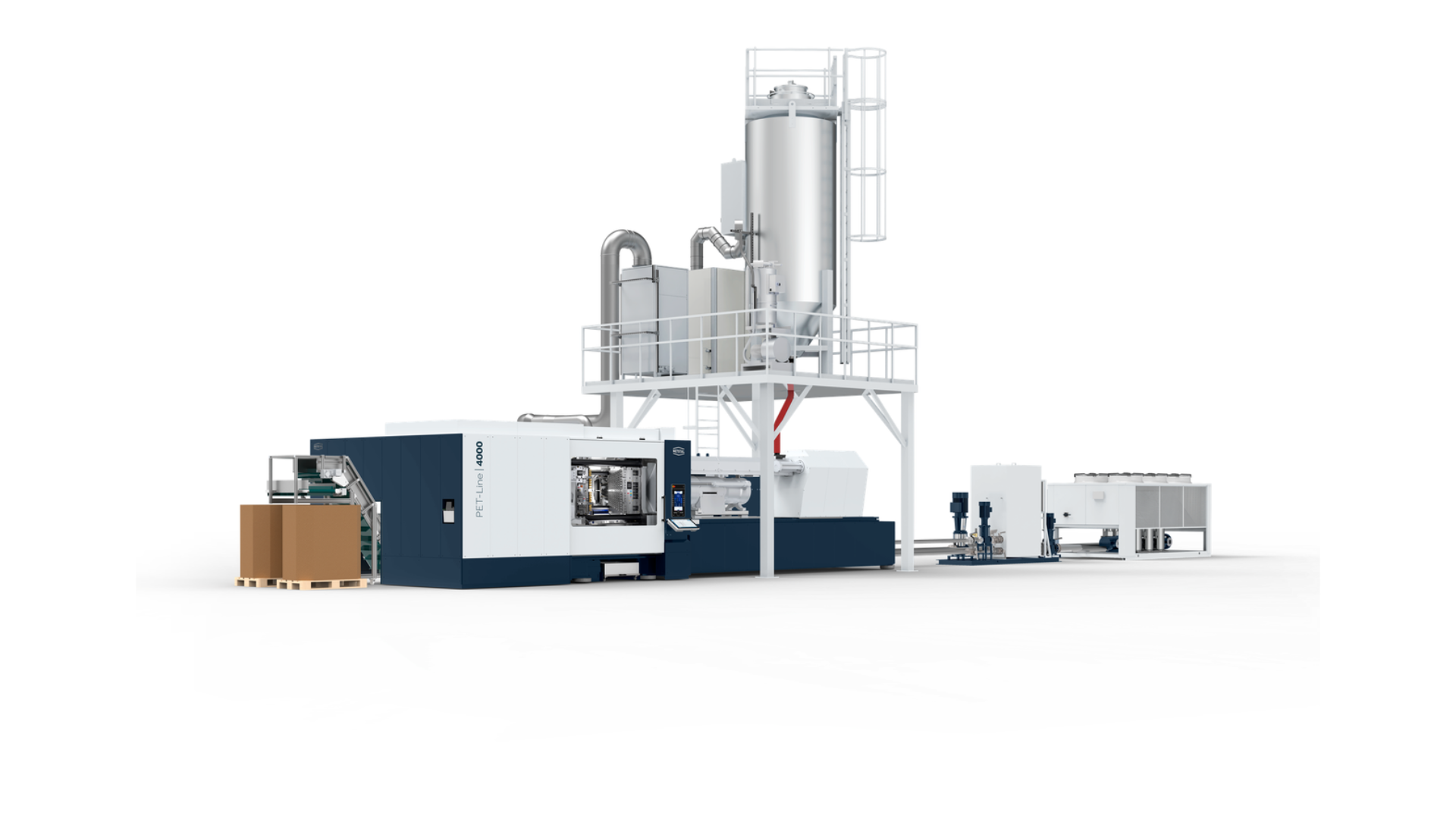

Seit ihrer Markteinführung im Jahr 2020 gilt die PET-Line mit seitlicher Entnahme als das modernste und energieeffizienteste Preform-Spritzgiesssystem auf dem Markt. Mit der adaptiven Systemdruckabsenkung, die nun auch für die PET-Line verfügbar ist, steigert Netstal die Effizienz weiter. Bei aktiver Systemdruckabsenkung wird der Hydraulikdruck auf den optimalen Wert gesenkt. Es wird nur so viel Druck erzeugt, wie tatsächlich benötigt wird.

Please accept YouTube cookies to play this video. By accepting you will be accessing content from YouTube, a service provided by an external third party.

If you accept this notice, your choice will be saved and the page will refresh.

Im Video wird plakativ aufgezeigt, wie die adaptive Systemdruckabsenkung funktioniert

Führende Energieeffizienz bei maximaler Produktivität

Das Potenzial ist enorm: Je nach Anwendungsprofil können Sie mit der Systemdruckabsenkung fünfstellige Energiekosten pro Jahr einsparen. Der deutlich reduzierte Verbrauch senkt auch den CO2-Fussabdruck Ihrer gesamten Produktion. Besonders wichtig: Die Zykluszeit und die Einspritzleistung werden nicht beeinträchtigt. Die PET-Line produziert mit gleicher Leistung und gleichbleibender Qualität bei geringerem Stromverbrauch.

Auf der drinktec mehr erfahren

Anhand unseres Live-Exponats auf der drinktec beraten wir Sie gerne persönlich zur adaptiven Systemdruckabsenkung und den vielen weiteren Vorteilen der PET-Line, die Ihnen den Produktionsalltag erleichtern. Auf unserem Stand erleben Sie eine PET-Line 4000 der neuesten Generation. Produziert werden ultraleichte 6,9 g Preforms mit 25/22-Gewinde. Ein Besuch lohnt sich ganz bestimmt, Sie finden uns vom 15. – 19. September auf der Messe München, Halle C6, Stand 361.

Messeinfos und Terminvereinbarung

Besuchen Sie Netstal auf der drinktec 2025 und erleben Sie die PET-Line der nächsten Generation

Effizient und ressourcenschonend: Netstal präsentiert auf der drinktec (15.–19. September 2025 in München) erstmals eine PET‑Line der neuen Generation. Mit smarten Innovationen steigert das System nicht nur die Produktionseffizienz, sondern auch den Bedienkomfort für Anwender.

Am Stand von Netstal in Halle C6 produziert eine PET Line 4000 ultraleichte 6,9-g-Preforms mit 25/22-Gewinde.

Bekenntnis zur Nachhaltigkeit: Im Anschluss an die drinktec werden die Preforms nicht einfach nur entsorgt, sondern in den PET-Recyclingkreislauf zurückgeführt.

Diese Highlights erwarten Sie:

- Höchstes Leistungspotential: Zum Einsatz kommt ein 144‑Kavitäten‑Werkzeug von MHT mit integrierter Selbstreinigungsfunktion. Mit der schnellen Zykluszeit von 4,8 Sekunden entstehen rund 108’000 Preforms pro Stunde. Eine 160‑Kavitäten-Option erhöht das Potenzial bei 400 Tonnen Schliesskraft zusätzlich. Für Maximalleistung ist die grösste PET‑Line 5000 verfügbar. Bei 500 Tonnen Schliesskraft sind Werkzeuge mit bis zu 192 Kavitäten nutzbar.

- Führende Energieeffizienz: Die PET-Line nutzt Rekuperation von kinetischer Energie in der Schliesseinheit und Nachkühlstation. Mit Bestwerten hebt sich die PET-Line als eines der energieeffizientesten PET‑Systeme am Markt hervor. Neu ist die optionale Systemdruckabsenkung: Sie senkt den hydraulischen Druck ab und hält ihn am optimalen Punkt. Je nach Anwendungsprofil können Jahresenergiekosten im fünfstelligen Bereich zusätzlich eingespart werden.

- Fokus auf höchste Qualität: Das voll integrierte Vision Control System überprüft die Preforms in Echtzeit, erkennt mögliche Prozessfehler frühzeitig und dokumentiert alles automatisiert. Mit dem neuen Quality Shot können auf Knopfdruck auch Zufallsstichproben eines kompletten Schusses entnommen werden.

- Bedienkomfort neu gedacht: Das in der Axos-Steuerung integrierte Smart Operation macht die Bedienung im Schichtbetrieb besonders sicher und intuitiv. Mit dem neuen Task Quick Mold Change kann nun auch gering qualifiziertes Personal schnell und sicher einen Werkzeugwechsel durchführen. Tasks sind grafisch aufbereitete Anwendungshilfen, die Benutzer Schritt für Schritt durch komplexere Aufgaben begleiten. Weitere Tasks sind bereits in der Planung.

- Vernetzung für maximale Kontrolle: Die PET-Line bietet sämtliche modernen Schnittstellen auf Basis OPC-UA zur Vernetzung mit zentralen Leitsystemen und den verschiedenen Peripheriekomponenten.

Die PET‑Line setzt neue Massstäbe hinsichtlich Leistung, Energieeffizienz, Qualitätssicherung und Bedienfreundlichkeit. Besuchen lohnt sich also vom 15. – 19. September auf der Messe München, Halle C6, Stand 361.

Messeinfos und Terminvereinbarung

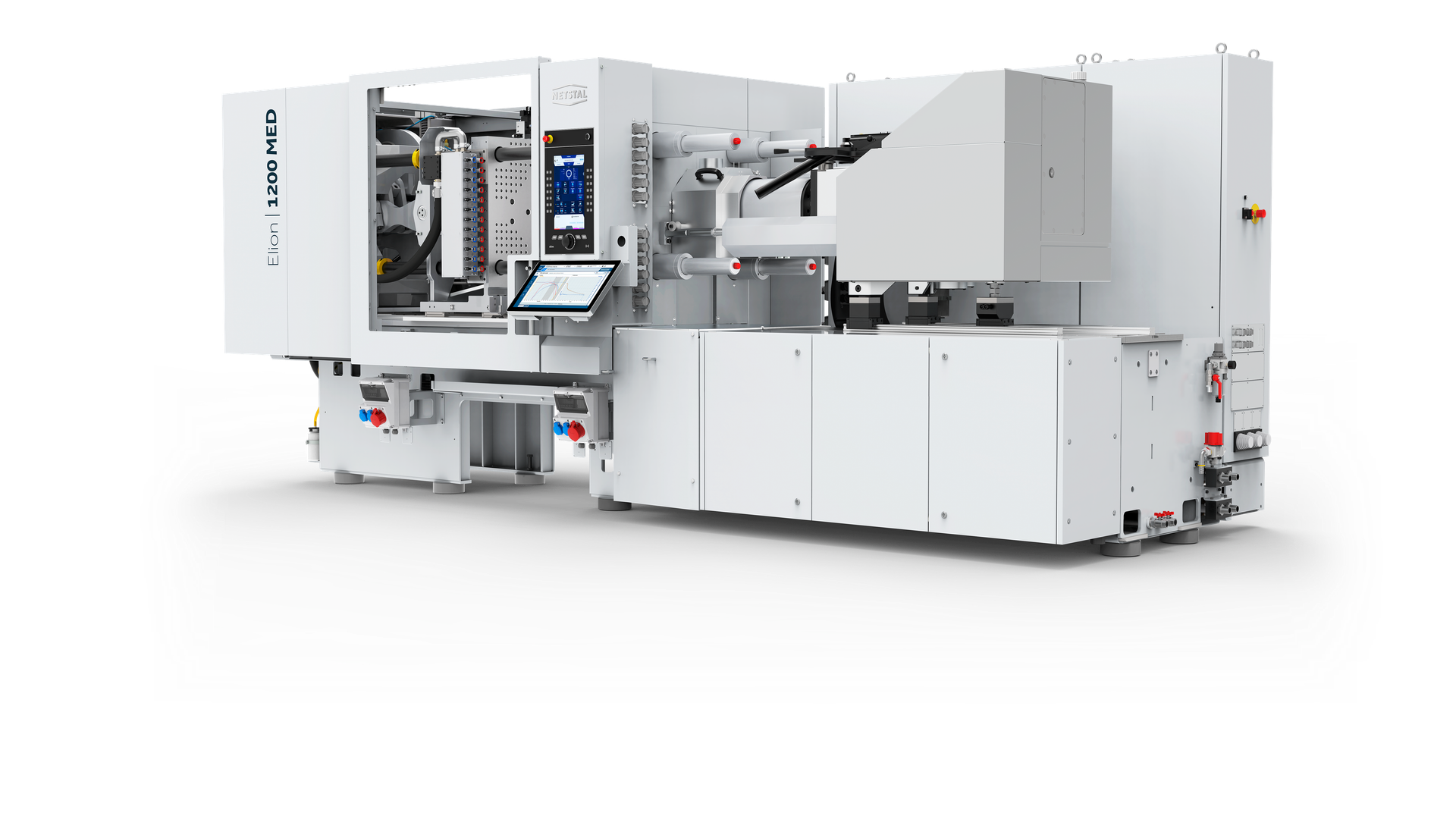

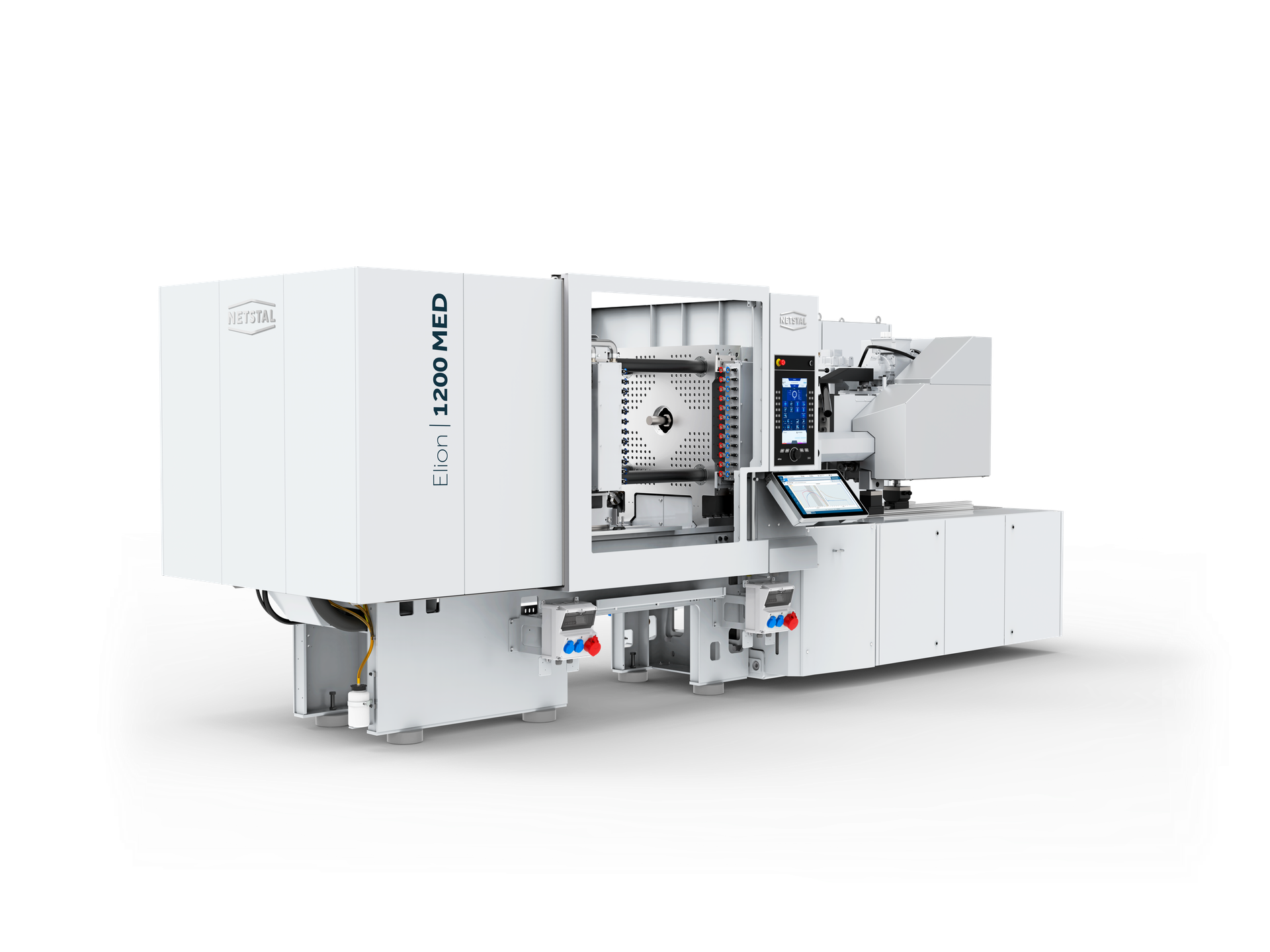

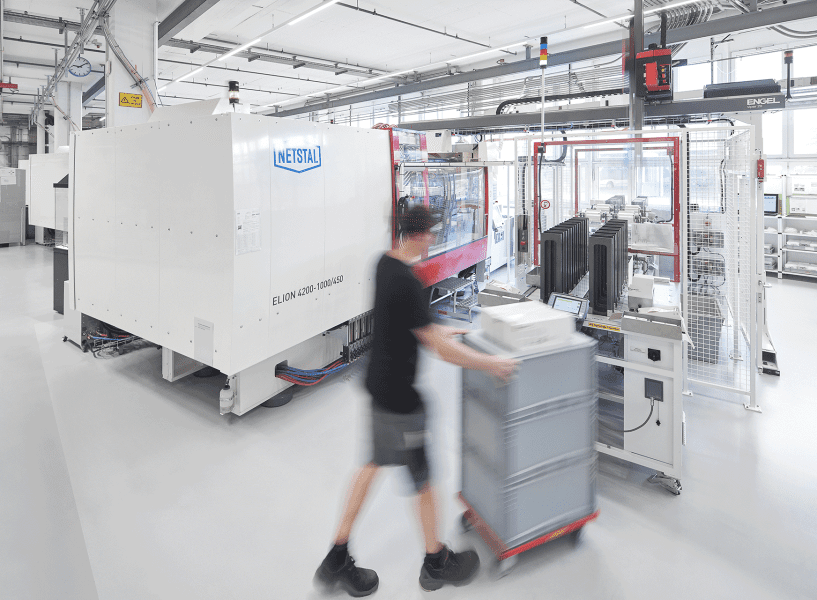

Nächste Maschinengeneration: Erleben Sie auf der K 2025 die neue Elion MED

Sie fertigen medizintechnische Teile aus Kunststoff und begeistern sich für innovative Spritzgiesstechnologie? Dann sollten Sie auf der K 2025 einen Besuch bei Netstal einplanen. Auf unserem Stand D24 in Halle 15 präsentieren wir die neueste Generation der Elion MED mit verkürzter Bauform, optimierter Kniehebelgeometrie und einem neuen Spritzgetriebe. Mit der neuen Elion MED produzieren Sie auf verkleinerter Stellfläche mit

gesteigerter Effizienz. Wir nennen das „die Evolution der Effizienz“.

Diese Highlights erwarten Sie:

- Viel Leistung auf kleiner Fläche: Wir haben sämtliche Module konsequent auf einen kompakten Footprint hin optimiert. Das Resultat ist eine signifikant verkürzte Maschine, die bei identischer Schliesskraft ein hervorragendes Leistungsniveau und viel Flexibilität für ein breites Anwendungsspektrum bietet.

- Führende Präzision: Hochpräzise Sensoren mit enorm hoher 2 kHz-Abtastrate ermöglichen eine unerreichte Präzision und Reproduzierbarkeit. Die neu überarbeitete Qualitätsüberwachung sorgt für eine lückenlose Überwachung und Sicherstellung der Produktionsqualität.

- Unerreichte Zuverlässigkeit: Maschinen von Netstal sind besonders langlebig. Bei der neuen Elion haben wir bewährte Konzepte weiterentwickelt. Die Maschine ist äusserst solide konstruiert. Damit erfüllen wir ihre hohen Anforderungen, damit Sie viele Jahre ohne Leistungsverlust im Dauereinsatz produzieren können.

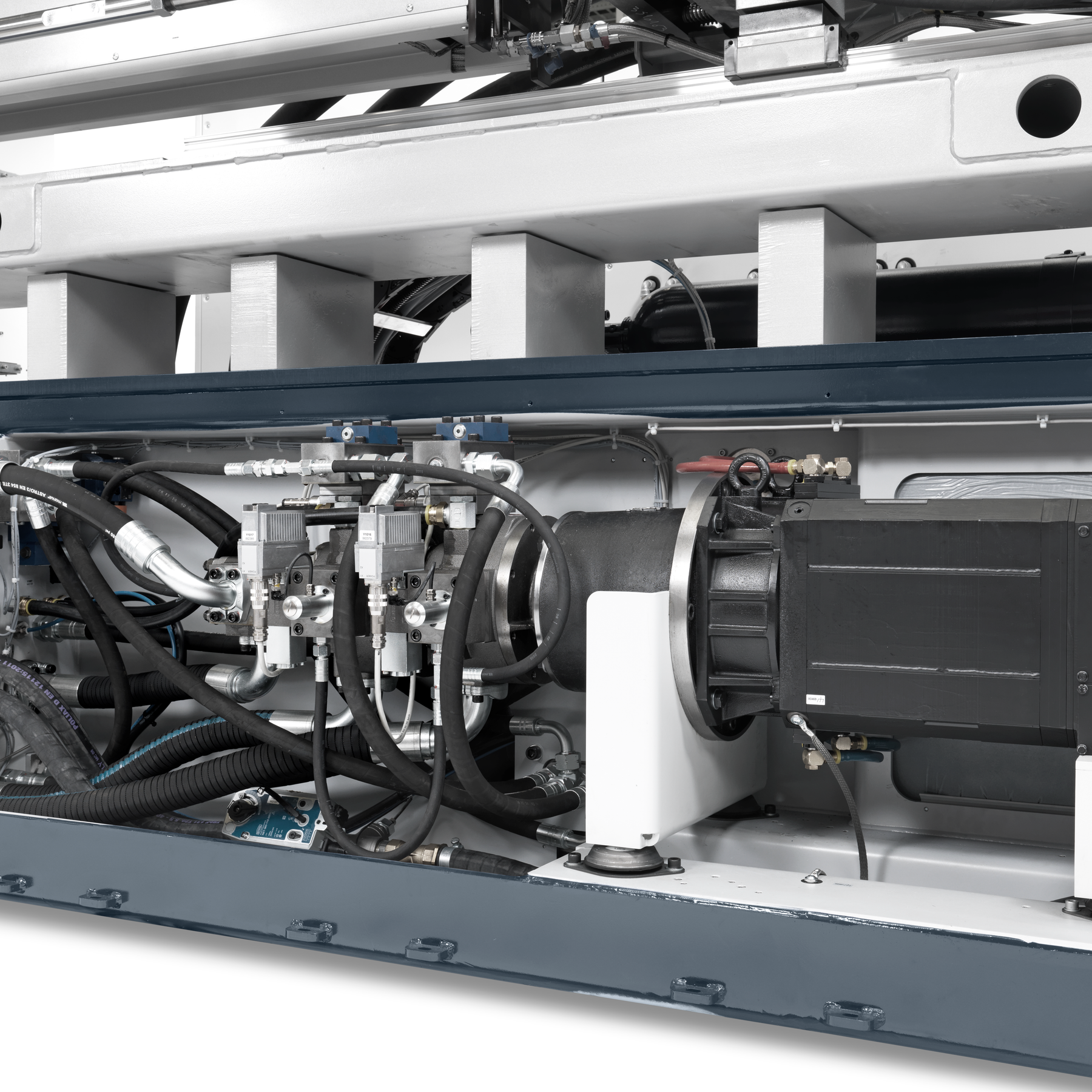

- Maximale Effizienz: Die von uns eingesetzten Servoantriebe bieten Ihnen beste Energieeffizienz. Mit dem neu konzipierten, servohydraulischen Direktantrieb für die Aggregatbewegung und das Aufbringen der Anpresskraft haben wir die Energieeffizienz der Elion nochmals deutlich gesteigert.

- Höchste Reinheit: Dank vollständig gekapselten und wassergekühlten Antriebsmotoren sowie hermetisch abgeschlossenen Steuerschränken arbeitet die neue Elion praktisch emissionslos. Die gesamte Maschine mit neuer Schutzeinhausung haben wir auf optimale Reinigung hin ausgelegt. Im Standard können Sie die Elion MED im Reinraum bis Klasse 7 einsetzen. Mit weiteren Ausstattungsoptionen sind auch höhere Reinraumklassen möglich.

- Offen und vernetzt: Die neue Elion bietet sämtliche modernen Schnittstellen auf Basis OPC-UA zur Vernetzung mit zentralen Leitsystemen und den verschiedenen Peripheriekomponenten. Dank HTML 5 Integration lassen sich auf einfache Weise auch komplexere Systemkomponenten in die Maschinensteuerung einbinden.

Live-Produktion auf dem Netstal-Stand:

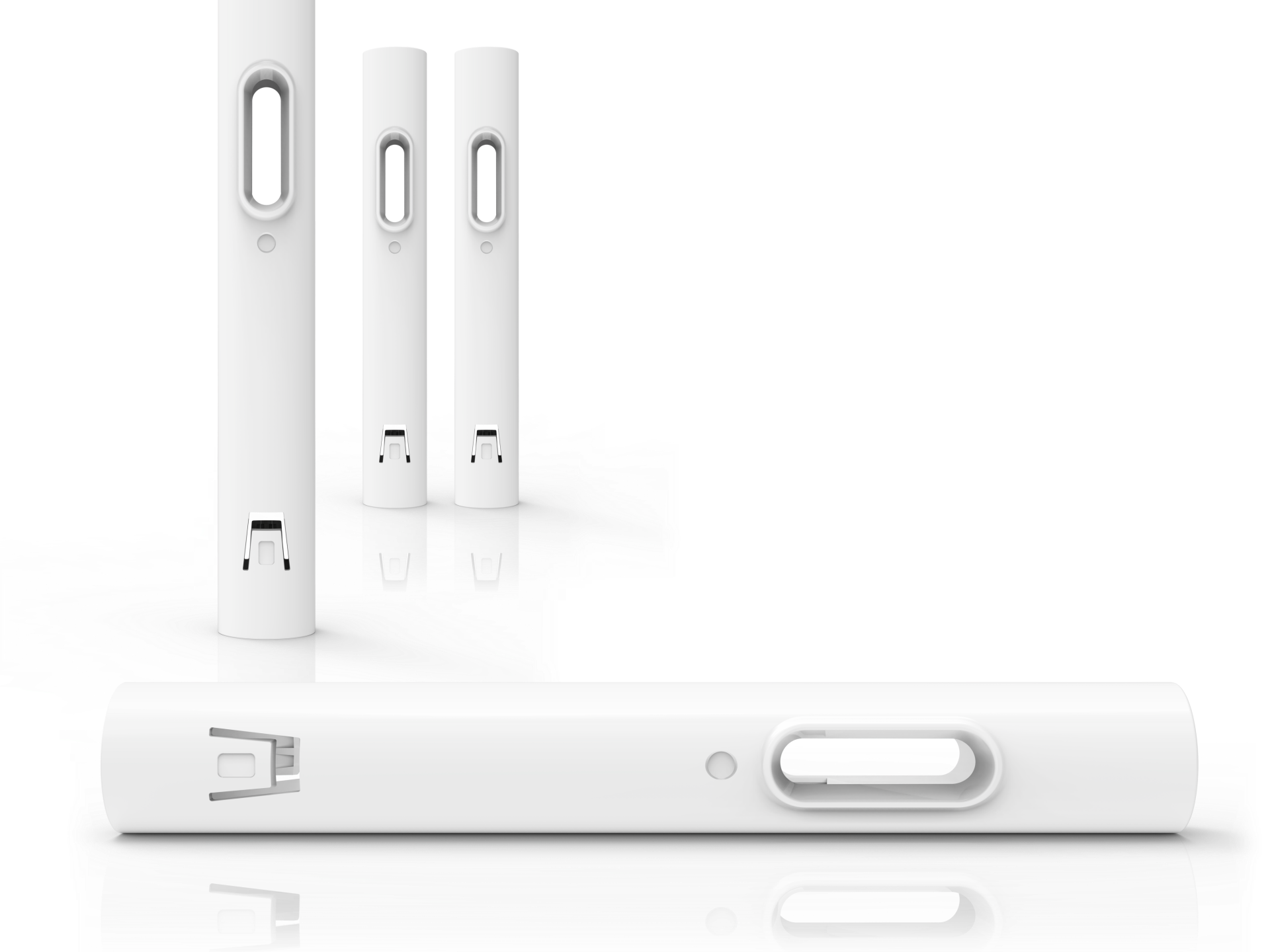

Zur Markteinführung zeigen wir auf der K 2025 in Halle 15 die neue Elion MED im Praxiseinsatz: Auf der für den Reinraum optimierten 1200 kN-Maschine entsteht in ca. 12 Sekunden Zykluszeit ein Autoinjektor-Gehäuse – produziert mit einem innovativen 4-fach-Werkzeug von Zahoransky.

Das Besondere: Dank Indextechnologie mit integrierter Dreheinheit und einzeln angesteuerten, servoelektrischen Nadelverschlussdüsen wird die Zykluszeit gegenüber herkömmlichen Werkzeugen deutlich verkürzt. Die Automation übernimmt ein 6-Achs-Roboter, der die Bauteile bei geschlossenem Werkzeug entnimmt. Die kompakte Lösung von Saxe beinhaltet eine optische Qualitätskontrolle und einen automatischen Gebindewechsel – vollständig integriert in die Axos-Steuerung der Maschine. Auch die Werkzeugkühlung ist smart gelöst: Über in die Aufspannplatte integrierte Mouldflo-Wasserverteiler werden Temperaturdifferenzen und Durchflussraten in Echtzeit erfasst und überwacht.

Weitere beteiligte Partner des Exponats sind die Unternehmen Ewikon (Heisskanalsystem), Petek (Reinraumtechnik), HB Therm (Temperiergeräte), Piovan (Materialzuführung), Sabic (Material), SAX Polymers (Masterbatch) und bfa solutions (MES).

Messeinfos und Terminvereinbarung

Netstal ist offizieller Kranzpartner des ESAF 2025 Glarnerland+

Vom 29. bis 31. August wird im Glarnerland+ geschwungen und gefeiert: Einen Steinwurf von unserem Hauptsitz entfernt, wird auf dem Gelände des Flughafen Mollis das Eidgenössische Schwing- und Älplerfests (ESAF) stattfinden. Als in der Region fest verankertes Unternehmen unterstützt Netstal das Organisationskomitee und ist stolzer Kranzpartner des ESAF 2025 Glarnerland+.

Das ist Schweizer Brauchtum vom Feinsten: Das Eidgenössische Schwing- und Älplerfest, kurz ESAF, findet alle drei Jahre an wechselnden Orten statt und zieht regelmässig über 400.000 Zuschauer an, was es zum grössten wiederkehrenden Sportanlass der Schweiz macht. Beim ESAF messen sich die besten Schwinger des Landes im traditionellen Schweizer Ringkampf Schwingen, begleitet von Wettbewerben im Steinstossen und einer grossen Festkultur mit Jodlern, Fahnenschwingern und Alphornbläsern. Der Sieger erhält den prestigeträchtigen Titel „Schwingerkönig“ sowie als Lebendpreis einen ausgewachsenen Stier, den sogenannten «Muni».

Bilder: ESAF 2025 Glarnerland+ / Maya Rhyner

Netstals Support für das ESAF 2025 Glarnerland+

Die Durchführung eines so grossen Events ist ein organisatorischer Kraftakt, für den eine gute räumliche Infrastruktur unverzichtbar ist. Bereits seit 2021 nutzt das Organisationskomitee des ESAF am Firmensitz von Netstal Sitzungsräumlichkeiten für Meetings sowie weitere Präsentationsanlässe.

In der Region wird ein vorübergehender Shuttleservice eingerichtet, der die Besucher zwischen den weiter entfernten Bahnhöfen, Camping- und Parkplätzen und dem Festgelände befördert. Das dafür notwendige Bus-Terminal wird auf dem Parkplatzareal der NETSTAL Maschinen AG eingerichtet. Weiters wird unsere Fläche als Dispositionsplatz für den grossen Festumzug genutzt, der traditionell zum Auftakt des ESAF durchgeführt wird.

Grosser Sport vor prächtiger Bergkulisse. Das ESAF 2025 Glarnerland+ wird auf dem Molliser Flughafenareal stattfinden. Etwas weiter nördlich befinden sich die Netstal-Werkshallen (Foto: ESAF 2025 Glarnerland+ / Maya Rhyner)

Als offizieller Kranzpartner freuen wir uns auf ein fantastisches ESAF 2025 Glarnerland+.

Als offizieller Kranzpartner freuen wir uns auf ein fantastisches ESAF 2025 Glarnerland+.

Das + steht dabei für die an den Kanton Glarus angrenzenden Regionen Zürichsee-Linth, March Höfe und das Sarganserland, die ebenfalls das ESAF 2025 unterstützen.

Elion 1200 für das SKZ-Technikum in Horb am Neckar

Der SKZ-Standort in Horb am Neckar hat seine erste Spritzgiessmaschine von Netstal erhalten. Die Elion 1200-510 steht für Anwenderschulungen in Horb am Neckar zur Verfügung.

Ergänzung für das bestehende Schulungsangebot

Netstal stellt dem Standort des Kunststoff-Zentrums SKZ in Horb am Neckar eine Spritzgiessmaschine Elion 1200-510 zur Verfügung. Am 25. Juni 2024 fand die offizielle Maschinenübergabe statt. Die Elion 1200-510 mit einer Schließkraft von 1.200 kN wird zukünftig für die umfangreichen Bildungsaktivitäten im Spritzgiessen Im SKZ-Technikum eingesetzt.

Uwe Telinde, Geschäftsführer Netstal Deutschland: „Wir sind stolz darauf, dem SKZ eine Maschine zur Verfügung zu stellen und damit die Aus- und Weiterbildung in der Kunststoffindustrie hier in Deutschland zu unterstützen. Es ist von entscheidender Bedeutung, dass Fachkräfte Zugang zu fortschrittlichen Maschinen haben, um ihre Fähigkeiten in der Kunststoffverarbeitung zu entwickeln.“

Die komplette Pressemeldung und Informationen zum Bildungsangebot finden Sie auf der Webseite des SKZ:

10,5 % Energieeinsparung bei einem Dünnwandbecher

Mit der adaptiven Systemdruckabsenkung haben wir 2023 eine nachrüstbare Option vorgestellt, mit der Hersteller effektiv Energiekosten einsparen können. Das Potential fällt abhängig von der Anwendung unterschiedlich hoch aus.

Ausgangslage

Anhand eines Kaffeebechers wollten wir herausfinden, ob die kalkulierte Einsparung auch in der Praxis bestätigt wird. Der Dünnwandbecher wird in einem 6-fach Werkzeug auf einer Elion 2800 bei einer Zykluszeit von 3.9 s produziert. Das Schussgewicht beträgt 95 g.

Lösung von Netstal:

Die beschriebene Anwendung wurde im Rahmen umfangreicher Tests mit aktivierter Systemdruckabsenkung getestet. Mit der aktivierten Option benötigt die Spritzgiessmaschine rund 10,5 % weniger Energie. Eine erhebliche Reduktion von Kosten und eine relevante Verringerung des CO₂-Fussabdrucks.

Please accept YouTube cookies to play this video. By accepting you will be accessing content from YouTube, a service provided by an external third party.

If you accept this notice, your choice will be saved and the page will refresh.

Adaptive Systemdruckabsenkung

Um Spitzenbelastungen problemlos bewältigen zu können, ist das Hydrauliksystem von Netstal-Spritzgiessmaschinen für einen maximalen Betriebsdruck von 250 bar ausgelegt. Je nach Anwendung wäre auch ein geringerer Wert ausreichend. Hier setzt Netstal mit der neuen Systemdruckreduzierung an und optimiert die Energieeffizienz. Im Automatikbetrieb ermittelt das adaptive Regelsystem jederzeit den optimalen Punkt und passt den Systemdruck entsprechend an. Bei gleicher oder sogar erhöhter Produktivität wird der Energieverbrauch für die Bereitstellung des Systemdrucks auf ein Minimum reduziert. Eine geringere Belastung der Komponenten wirkt sich auch positiv auf die Maschinenverfügbarkeit und Gesamtlebensdauer aus.

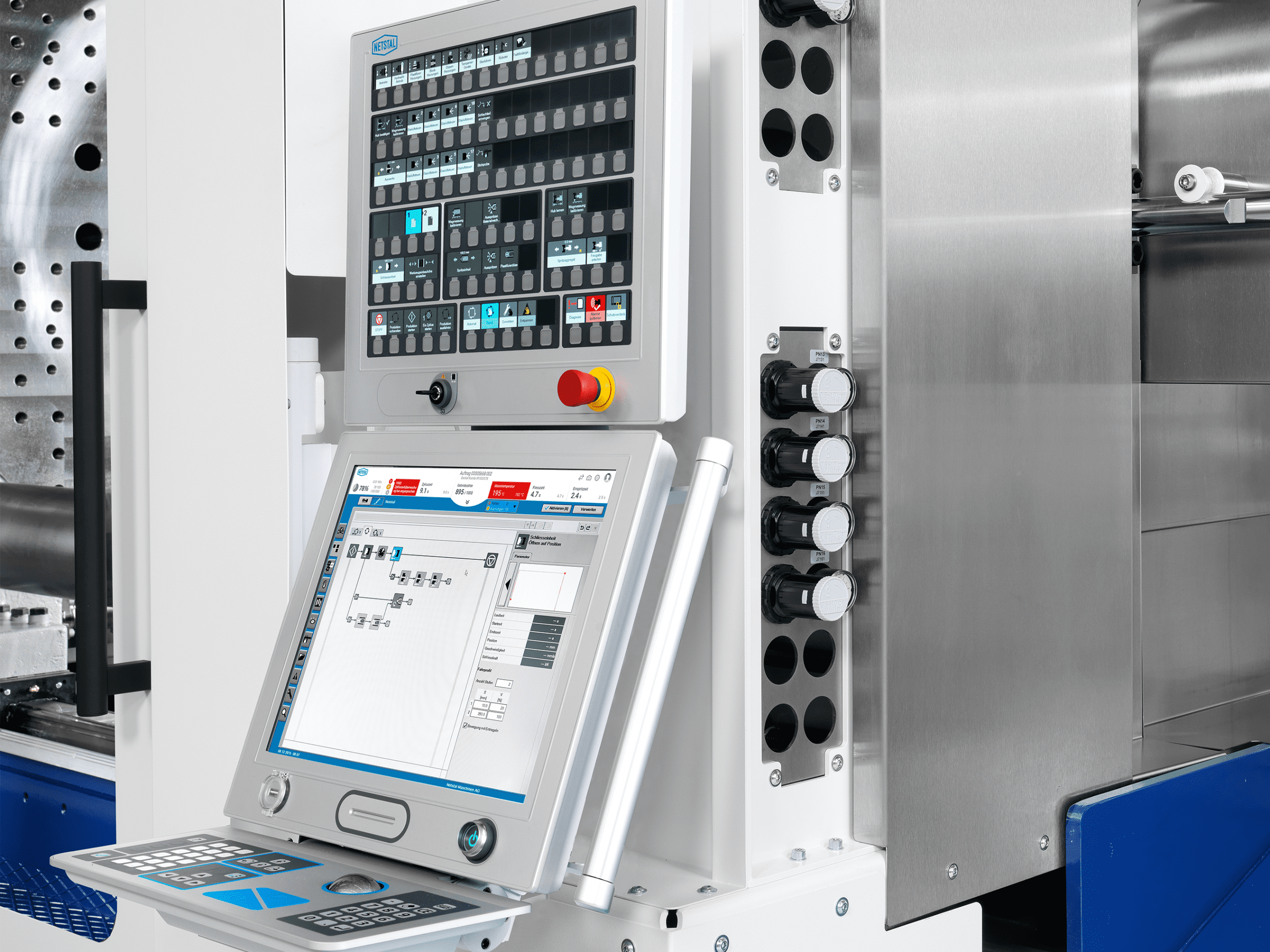

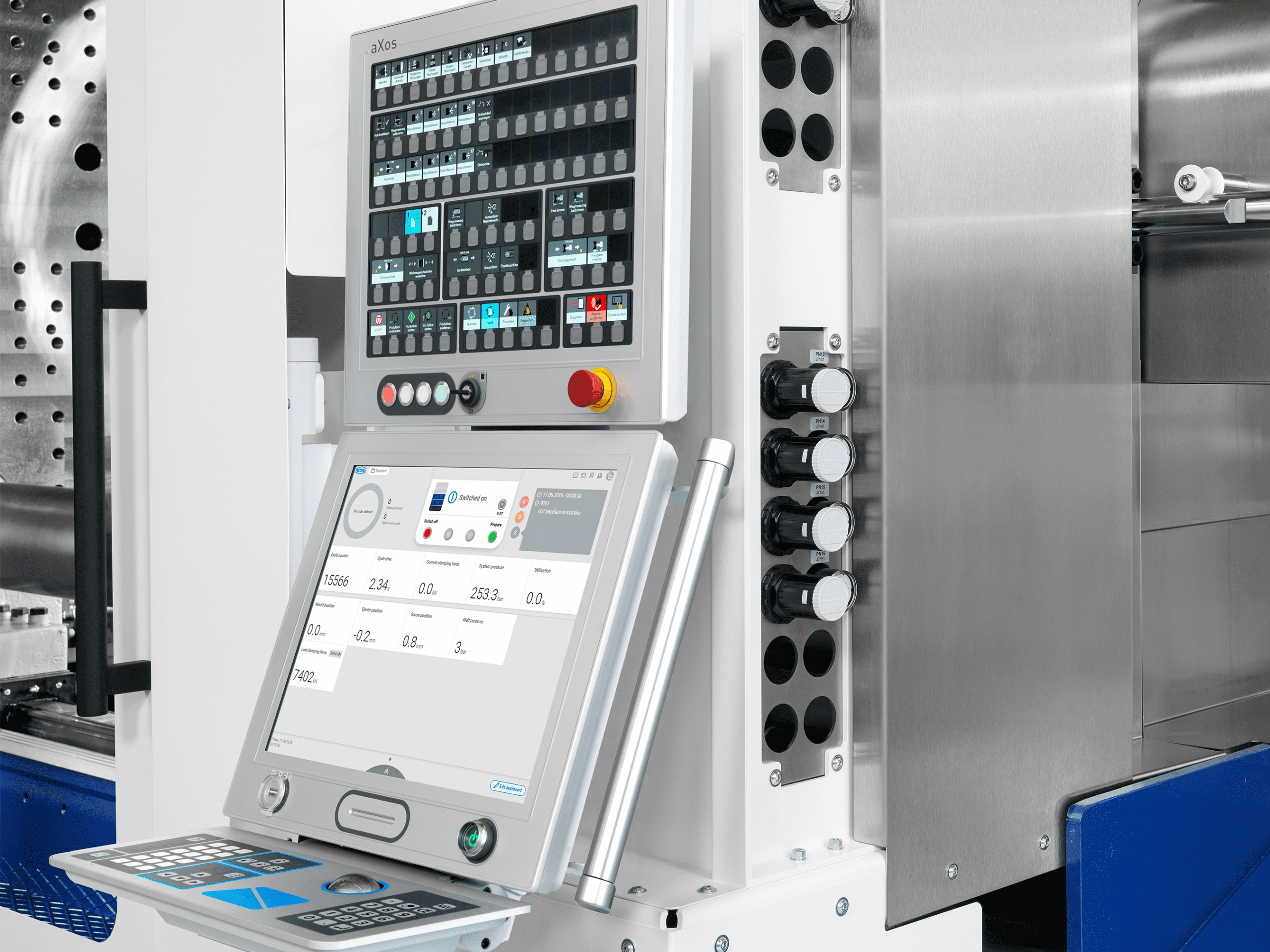

Maximale Effizienz nachrüsten: Optimieren Sie Ihre Betriebsabläufe nachhaltig mit Smart Operation

Mehr Effizienz und Produktivität sind auch mit bestehenden Maschinen erreichbar. Mit Smart Operation bieten wir Ihnen eine innovative Lösung zur Optimierung der Betriebsabläufe in der Spritzgiessfertigung. Möglich ist die Nachrüstung bei allen Netstal-Maschinen ab Steuerungsgeneration Axos 7.

In Hochleistungsanwendungen wird oft daran getüftelt, die Zykluszeiten immer weiter zu verkürzen, um noch mehr produzieren zu können. Doch manchmal werden diese Zugewinne durch kleine Effizienzverluste wieder aufgefressen. So sind nicht-technische Stillstände entweder nicht im Bewusstsein oder werden als unvermeidlich betrachtet. Mit Smart Operation eliminieren Sie solche Leerläufe zuverlässig und steigern die Produktivität.

Mehr Effizienz ist nachrüstbar: Nach dem Umbau verfügt die Axos Steuerung über 4 zusätzliche Smart Buttons und ein Software-Update

(Bewegen Sie den Slider nach links, um die Steuerung nach der Umrüstung zu sehen)

Umsatzsteigerung im sechsstelligen Bereich

Ein Kundenbeispiel: In der Produktion zahnmedizinischer Komponenten müssen die Spritzgiessmaschinen in regelmässigen Abständen gestoppt werden, um die Werkzeugschmierung durchzuführen. Weil das Personal vom Werksunterhalt die Spritzgiessmaschine nicht bedienen kann, muss dafür jeweils Fachpersonal hinzugerufen werden. Da die Fachperson mehrere Anlagen gleichzeitig betreuen muss, entstehen immer wieder Wartezeiten im Minutenbereich. Auf das Jahr gesehen summiert sich dies jedoch und die negative Auswirkung auf die Produktivität ist signifikant.

Mit Smart Operation konnten wir diesem Kunden eine optimale Lösung anbieten. Durch die Verankerung spezifischer Produktionsabläufe in der Maschinensteuerung wurde eine geführte Bedienung geschaffen, die nach kurzer Einweisung auch vom Wartungspersonal fehlerfrei durchgeführt werden kann. Heute hat dieser Kunde mehrere Maschinen mit Smart Operation ausgerüstet und berichtet von Umsatzsteigerungen im sechsstelligen Bereich. Dies allein durch die Eliminierung der vielen kurzen Wartezeiten. Das Personal des Werksunterhalts geht heute selbständig an die Maschine, stoppt die Produktion, schmiert das Werkzeug und versetzt danach die gesamte Produktionszelle inklusive Entnahmeroboter und Verpackungsanlage wieder in den produzierenden Zustand.

Intuitives und sicheres Bedienkonzept eliminiert nicht-technische Ausfallzeiten

Das Konzept von Smart Operation basiert auf der Verankerung betriebsrelevanter Szenarios und Abläufe in der Steuerung sowie der Änderung des Betriebszustands mittels Tastendruckes. Insgesamt stehen 4 der sogenannten „Smart Buttons“ zur Verfügung. Auf dem Hauptbildschirm wird jeweils mit einem Farbcode eindeutig angezeigt, mit welchen Tasten fortgefahren werden kann. Die betreffenden Tasten leuchten in den entsprechenden Farben auf. Zum Beispiel rot für «Zyklusmodus anhalten» oder grün für «Zyklusmodus starten». Sind zudem bestimmte Arbeitsschritte nötig, wie zum Beispiel das Ausspritzen des Spritzaggregats, wird dies als Handlungsanweisung angezeigt. Die Durchführung muss bestätigt werden, bevor mit dem nächsten Schritt fortgefahren werden kann. Das Prinzip ist so intuitiv wie die Bedienung einer Kaffeemaschine, die anzeigt, wann der Kaffeesatzbehälter geleert oder ein Entkalkungsprogramm durchgeführt werden muss.

Ein weiteres Anwendungsszenario ist die schnelle Behebung von Störungen während der Nachtschicht. Mit Smart Operation können die meisten Störungen sofort vom Schichtpersonal behoben werden. Die Wartezeit bis zum Eintreffen eines Anwendungstechnikers entfällt.

Anwender von Smart Operation profitieren mehrfach: Die Implementierung eindeutig definierter Ablaufvorgänge schützt die Investitionsgüter vor unsachgemässer Bedienung und reduziert das Risiko von Betriebsfehlern. Reparaturkosten sinken und die Verfügbarkeit der Anlagen steigt. Durch situative Benutzerinteraktionen wird der Schulungsaufwand drastisch reduziert. Auf Papier gedruckte Handlungsanweisungen entfallen. Die gesamte Produktionseffizienz wird durch Smart Operation signifikant gesteigert.

Wir empfehlen für Neumaschinen immer Smart Operation hinzuzufügen. Bei bestehenden Maschinen mit Axos 7 und Axos 8 kann Smart Operation jederzeit nachgerüstet werden. Wir führen gerne eine Effizienzberatung für optimale Betriebsabläufe mit Smart Operation für Sie durch und erstellen ein auf Ihre Bedürfnisse zugeschnittenes Nachrüstangebot.

Wechseln Sie zu LinkedIn, um die Success Story mit SFS aus dem Jahr 2022 zu lesen:

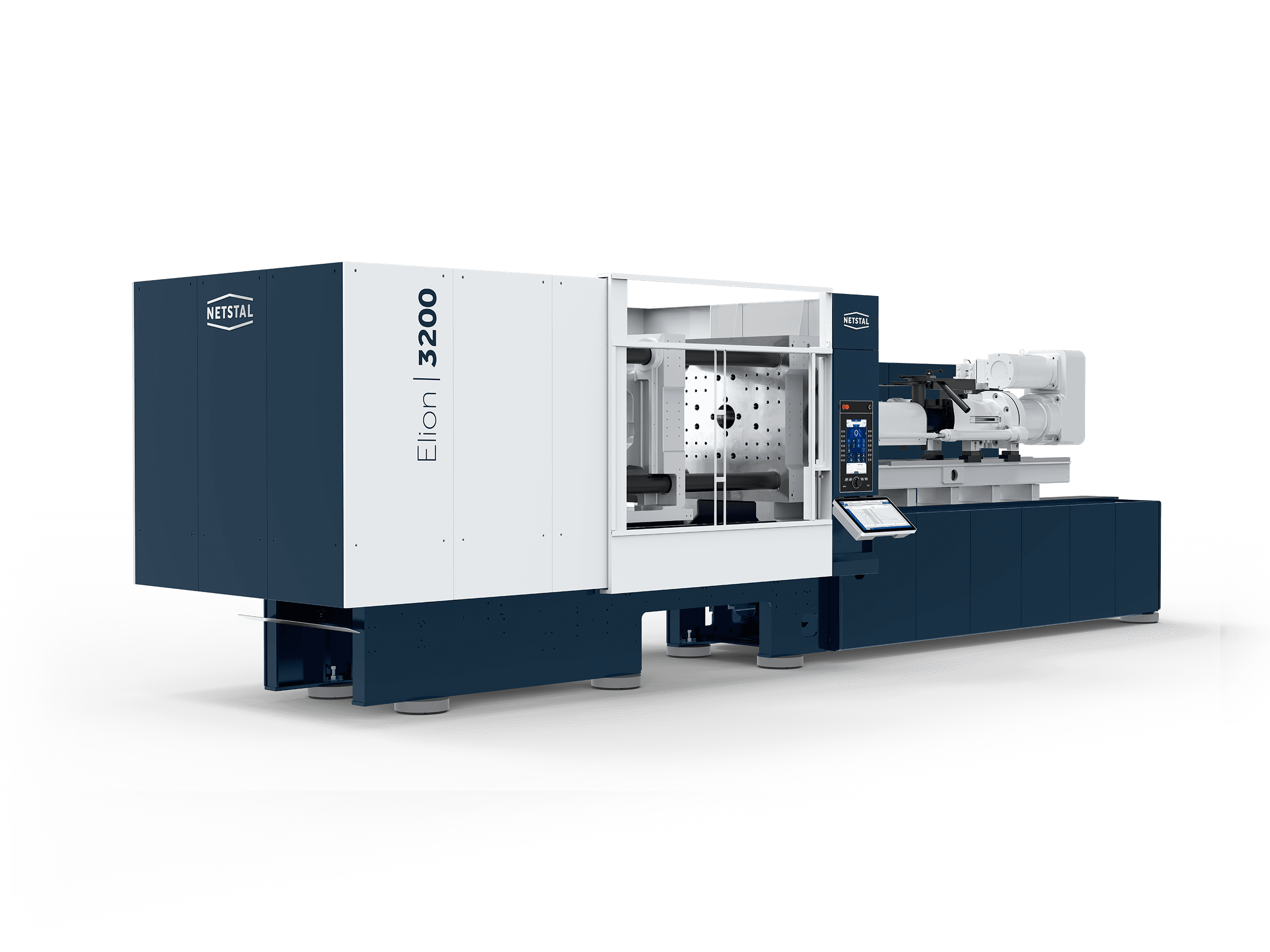

Transparent, dünnwandig und sehr gut recycelbar: Verpackungen aus PET

Sie wollen als Hersteller von Kunststoffverpackungen zukünftig Produkte aus PET herstellen oder interessieren sich generell für mögliche Alternativen zu PP? Dann sollten Sie an der NPE einen Besuch bei Netstal einplanen. In Orlando demonstrieren wir mit unseren Systempartnern, wie eine nachhaltige und kreislauffähige Dünnwandverpackung aussehen kann. In unserem Stand W223 produzieren wir mit einer hybriden Elion 3200 einen Dünnwandbecher aus 100 % PET. Der klarsichtige Becher kann gemeinsam mit PET-Flaschen zu qualitativ hochstehenden Rezyklaten wiederaufbereitet werden.

Die Recyclingquote für dünnwandige Kunststoffverpackungen, wie zum Beispiel Becher für Molkereiprodukte oder Brotaufstriche, ist weltweit noch niedrig. Im Gegensatz dazu stehen PET-Flaschen, die beim Recycling eine Vorreiterrolle einnehmen. Europaweit wurden im Jahr 2020 bereits die Hälfte aller in Verkehr gebrachten PET-Flaschen recycelt. Tendenz auch weltweit steigend. Betrachtet man allerdings alle Arten von PET-Verpackungen, liegt die Quote noch bei 35 % (Quelle: Statista). Aufgrund seiner guten Recyclingfähigkeit und der etablierten Recyclingsysteme in mehreren Ländern liegt die Idee nahe, PET für dünnwandige Verpackungen zu verwenden und diese gezielt recyclingfähig zu gestalten. PET-Verpackungen müssen bestimmte Kriterien erfüllen, damit sie unkompliziert über die etablierten Sammelsysteme erfasst und in den Recyclinganlagen zusammen mit PET-Flaschen zu rPET-Regranulat verarbeitet werden können. Eine wichtige Voraussetzung, damit aus allen PET-Gefässen neue Flaschen und Verpackungen entstehen können.

«Klare Verpackungen respektive der Verzicht auf Farb-Additive werden bei Verpackungen aus PET bevorzugt, um eine möglichst reine Qualität des rPET zu erreichen. An der NPE zeigen wir einen solchen Becher aus PET, der für das Recycling optimiert ist.»

Reto Gmür, Produktmanager Packaging

Der Dünnwandbecher aus PET wiegt rund 15 g

Nachhaltiger PET-Dünnwandbecher klimafreundlich produziert

Für die NPE und in Zusammenarbeit mit unseren Systempartnern haben eine solche recycling-optimierte Lösung entwickelt. Der rund 15 g leichte, klarsichtige Becher hat ein Füllvolumen von 450 ml. Wir verarbeiten Virgin-PET von der Eastman Chemical Company. Die Becher geben wir in das NPE-Recycling-Programm, damit das Material verlustfrei dem PET-Kreislauf erhalten bleibt. Die Etiketten bestehen ebenfalls aus PET und werden vom belgischen IML-Spezialisten Verstraete zur Verfügung gestellt. Unser kanadischer Partner StackTeck stellt das Testwerkzeug mit zwei Kavitäten sowie den IML-Roboter, der die Label in die Kavitäten einlegt und die fertigen Becher entnimmt und abstapelt.

Gespritzt wird der PET-Becher bei einer Zykluszeit von rund 4 Sekunden auf unserer Elion 3200. Die Spritzgiessmaschine liefert mit ihrer elektrischen Kniehebel-Schliesseinheit und dem hybriden Spritzaggregat die notwendige Geschwindigkeit, Leistungsstärke und Dynamik. Mit der Rekuperation kinetischer Energie der Schliesseinheit zählt die Elion zu den energieeffizientesten Spritzgiessmaschinen im Marktvergleich. In schnelllaufenden Anwendungen bewegt sich die Elion in den Effizienzklassen 8 und höher der neusten Norm Euromap 60.1. Das Aggregat mit RFC-Einspritzkontrolle brilliert mit seiner führenden Schuss-zu-Schuss-Konstanz. Das gibt es in dieser Form nur bei Netstal: Die kraftabhängige Druckumschaltung erfolgt unabhängig von den Materialeigenschaften und ermöglicht unseren Kunden dauerhaft das Teilegewicht innerhalb eng gesteckter Toleranzen zu halten. Für die führende Netstal-Präzision zahlen Sie keinen Aufpreis, denn höchste Präzision ist bei Netstal seit Jahrzehnten Standard.

Leistungsstarke und energieeffiziente Spritzgiessmaschine: Die Elion 3200

Die Elion 3200 ist mit der optionalen adaptiven Druckabsenkung ausgerüstet. Diese optionale Funktion hilft Ihnen, Energie zu sparen. Ist die Druckabsenkung aktiviert, wird der hydraulische Systemdruck permanent am optimalen Punkt eingeregelt. Diese Option bietet Ihnen enorme Vorteile. Mit einem geringeren Druck werden die Achsen der Maschine weniger stark belastet. Dies wirkt sich positiv auf die Verfügbarkeit aus. Hauptnutzen ist jedoch der nochmals reduzierte Stromverbrauch. Sie produzieren besonders effizient und zu geringsten Stückosten.

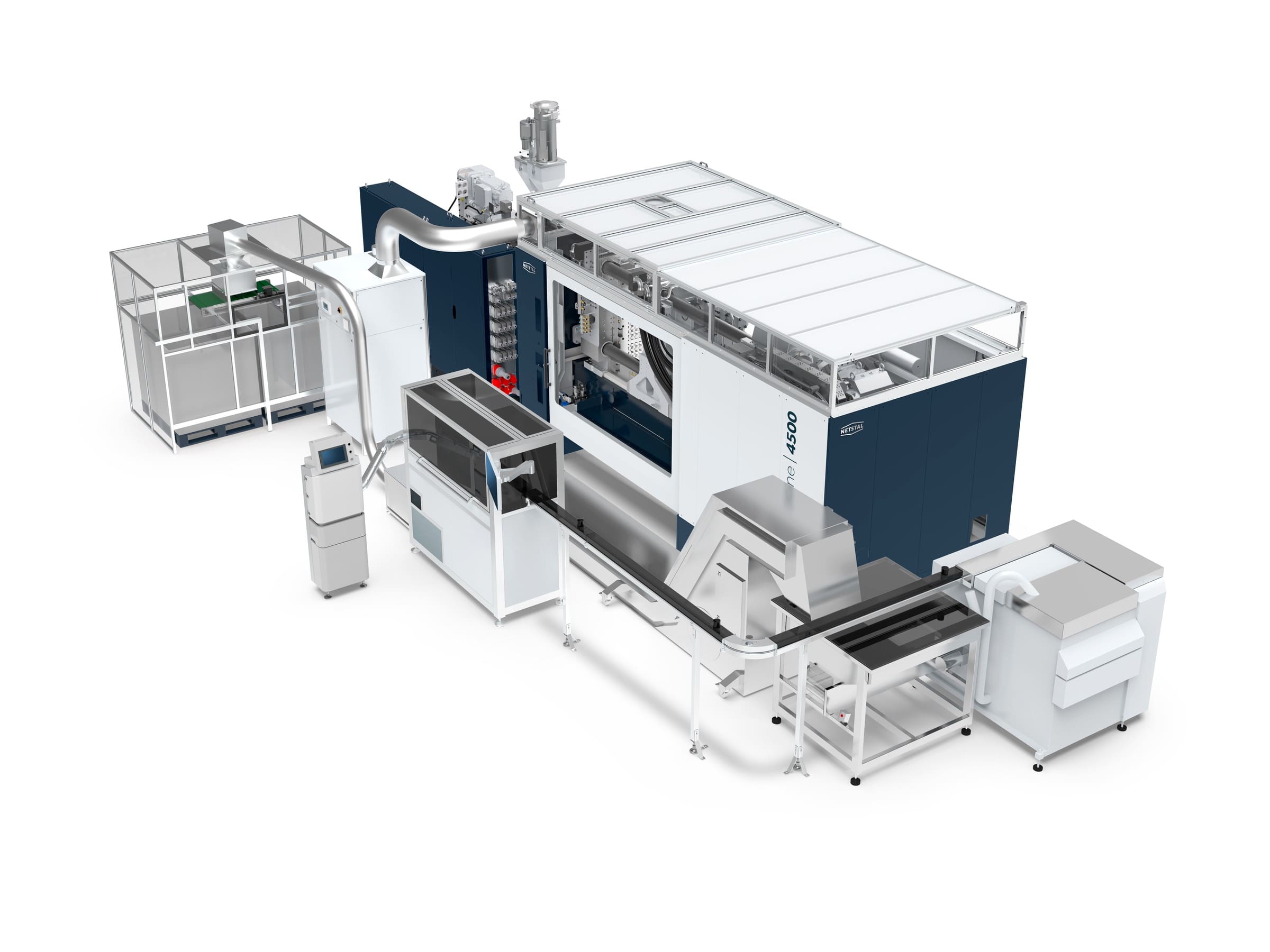

Weltrekord: Alltrista produziert alle 1,9 Sekunden 128 Getränkeverschlüsse

An der NPE erleben Sie bei Netstal Hochleistungsspritzgiessen in Reinform. Gemeinsam mit unseren Systempartnern und Kunde Alltrista® präsentieren wir das weltweit leistungsstärkste Produktionssystem für leichte Getränkeverschlüsse. Die Eckdaten sind beindruckend: 26mm Wasserverschlüsse, 128 Kavitäten, 1,9 Sekunden Zykluszeit, 25 % Materialeinsparung. Im Bericht erfahren Sie, wie dieses Projekt entstanden ist.

Bei Alltrista läuft die Produktion von 26mm Wasserverschlüssen auf zwei Produktionsanlagen auf Hochtouren. Wer mit dem Thema vertraut ist, erkennt schnell, dass hier eine ganz besondere Anwendung im Einsatz ist. Man reibt sich verwundert die Augen: Ist das ein Werkzeug mit 128 Kavitäten, dass hier mit einer Zykluszeit von 1,9 Sekunden bewegt wird? Kann das wahr sein? Ja, es ist so: Alltrista ist das erste Unternehmen der Welt, das mit so einem Programm über 3 Milliarden Verschlüsse produziert. Um genau zu sein: Es sind sogar 3,1 Milliarden Caps. Mit breiter Brust können wir an dieser Stelle verkünden: Wir sind stolz, dass wir mit unserer führenden Spritzgiesstechnologie ein Teil dieser Erfolgsgeschichte sind.

Doch lassen wir zuerst unseren Kunden zu Wort kommen.

„Wir wollten der erste Hersteller sein, der ein System mit 128 Kavitäten in weniger als 2 Sekunden betreibt. Mit Netstal, z-moulds und Intravis haben wir die besten Systempartner für dieses Projekt gefunden. Jedes Unternehmen ist führend in seinem Bereich und die Kombination ist aus unserer Sicht unschlagbar. Wir dachten einfach: Wenn das funktionieren soll, brauchen wir genau diese drei Partner. Mit den ersten beiden 128-fach-Anlagen produzieren wir heute effizienter als je zuvor, können jederzeit liefern und unsere Kunden begeistern. Das hat uns einen enormen Wettbewerbsvorteil verschafft.“

Christopher Navratil, CTO bei der Muttergesellschaft von Alltrista

Innovative Werkzeug-Maschinen-Kombination verschiebt physikalische Grenzen

Gehen wir etwas mehr in die Details. Produziert werden Wasserverschlüsse vom Typ 26 mm für stilles Wasser, dass in PET-Flaschen abgefüllt wird. Durch ein innovatives Design konnte z-moulds sein Werkzeug so klein und leicht wie ein 96-fach Werkzeug realisieren. Daraus ergeben sich entscheidende Vorteile für den Anwender. Im Vergleich zu bisherigen 128-fach-Werkzeugen passt die Form von z-moulds in eine Maschine mit einem geringeren Säulenabstand. Aufgrund der kompakten Bauweise des Werkzeugs muss zudem weniger Masse bewegt werden. Eine wichtige Voraussetzung für möglichst schnelle Zykluszeiten. 128 Kavitäten mit einer Zykluszeit unter 2 Sekunden zu fahren ist folgerichtig eine Weltneuheit. Bei Alltrista laufen die Linien konstant um die 1,9 Sekunden. Zeitweilig sind es sogar nur 1,85 Sekunden. Das komplette Produktionssystem benötigt zudem sehr wenig Stellfläche. Auf rund 50 Quadratmetern entstehen pro Linie und Jahr 1,55 Milliarden Verschlüsse. Mehr Ausstoss pro Quadratmeter Produktionsfläche ist derzeit nicht möglich.

Maximale Produktivität auf kleinem Raum: Mit rund 50 Quadratmetern benötigt das Alltrista-Produktionssystem nur eine geringe Stellfläche

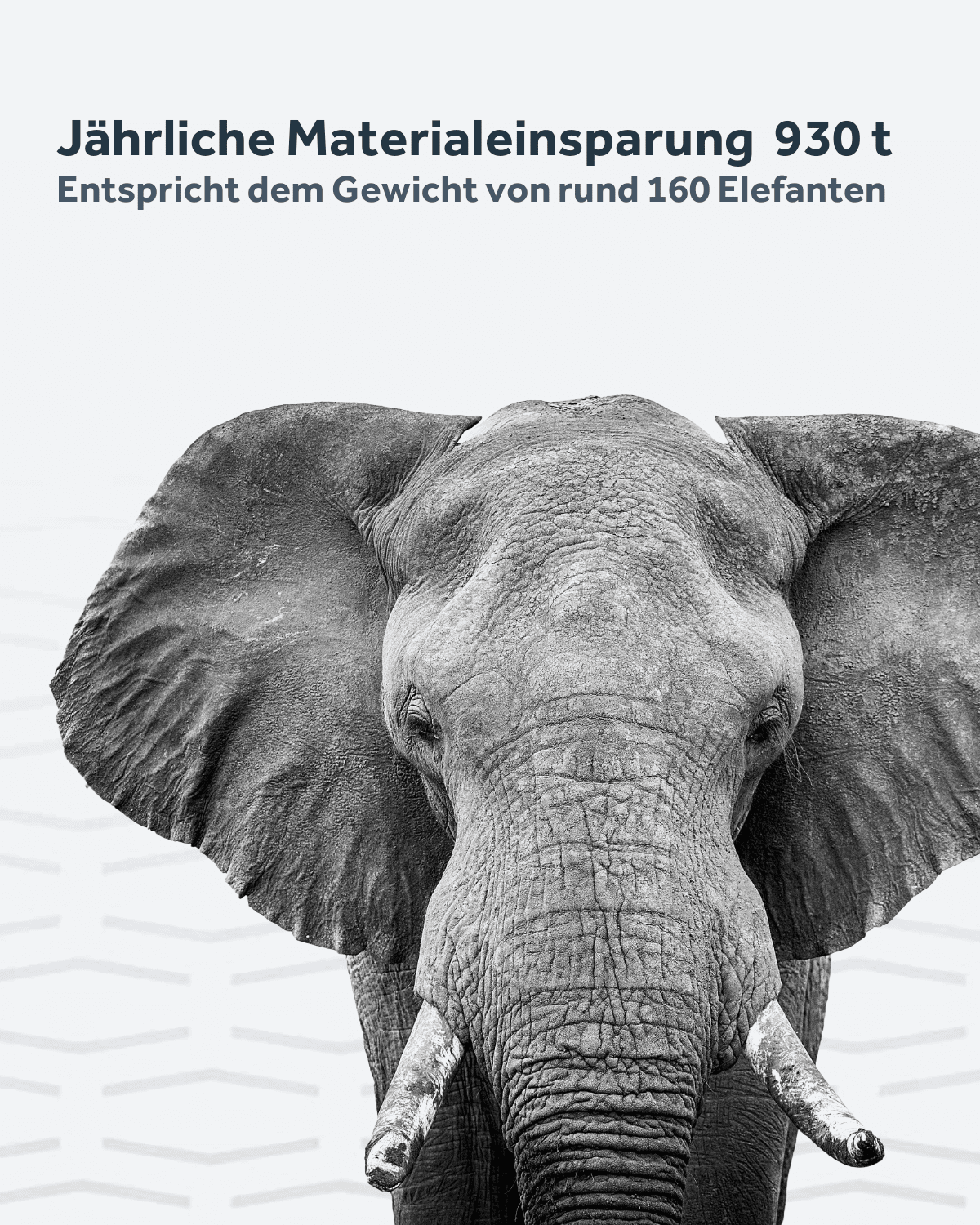

Signifikante Energieeinsparung und 25 % weniger Kunststoff

Mehr Ausstoss ist eine grossartige Sache. Kommen Einsparungen beim Material und beim Strom hinzu, treibt dies die Effizienz auf die Spitze. Vergleichsmessungen haben gezeigt, dass die Elios 4500 mit 128 Kavitäten rund 12 % weniger Strom verbraucht als vergleichbare Maschinen des Wettbewerbs. Diese waren aber mit lediglich 96 Kavitäten bestückt. Darüber hinaus konnten die Anwendungstechniker bei Alltrista die Verschlüsse 25 % leichter und damit auch wesentlich nachhaltiger gestalten, ohne die Funktion zu beinträchtigen. Bezogen auf 3,05 Milliarden Verschlüsse pro Jahr und Linie spart Alltrista über 930 Tonnen Material ein. Dies entspricht dem Gewicht von ungefähr 160 ausgewachsenen Afrikanischen Elefanten.

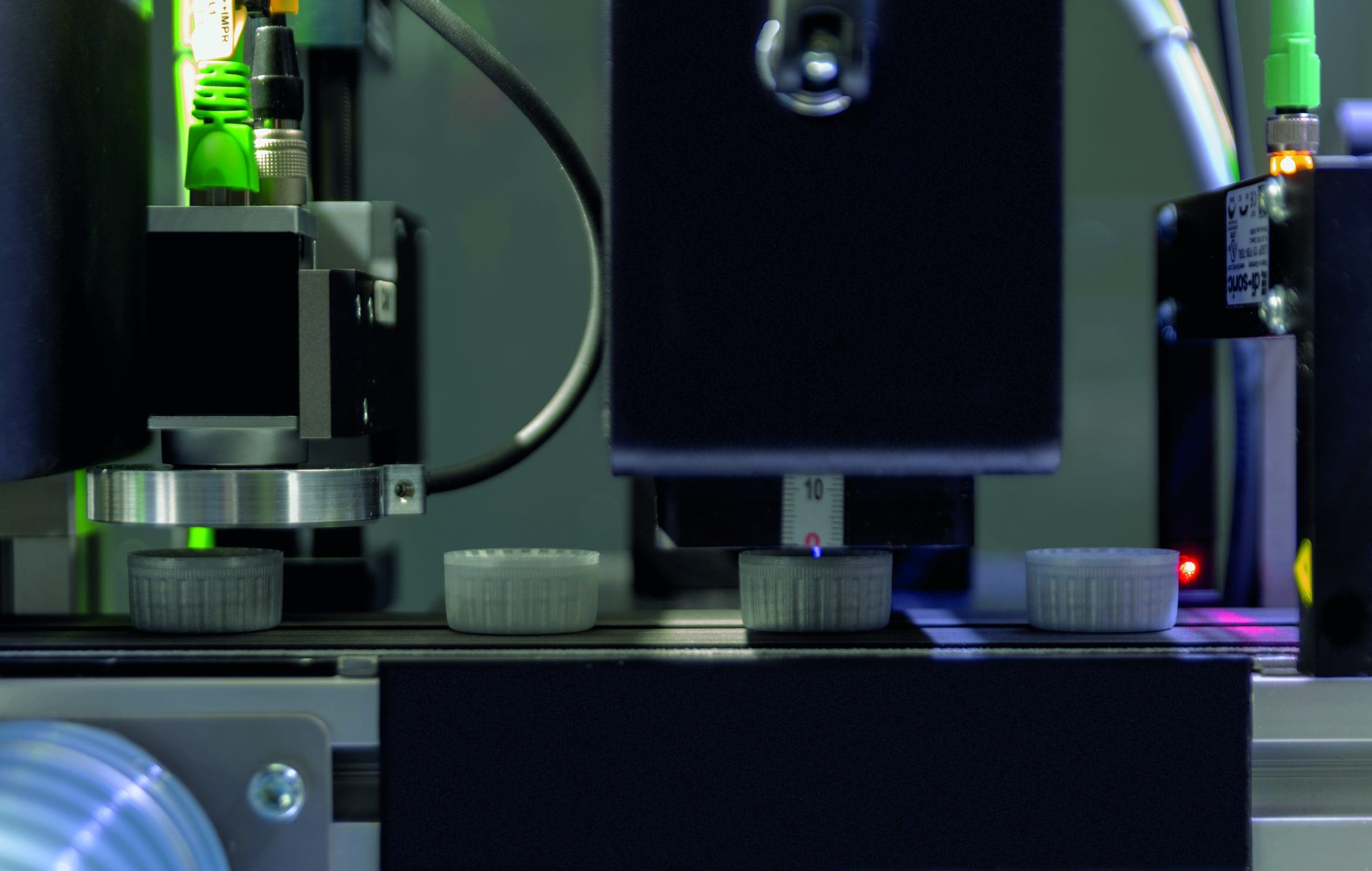

Intravis High-Speed Qualitätskontrolle im Downstream

Die enorme Anzahl an Verschlüssen ist direkt nach dem Entformen allerdings noch nicht versandfertig. Bevor die Abfüllung in Oktabins erfolgen kann, durchlaufen die Verschlüsse im Downstream das Equipment unseres Systempartners Intravis. Der CapWatcher Q-Line führt eine umfassende 360°-Vollinspektion der Verschlüsse durch. Die heutigen Rechenleistungen machen es möglich: Mit einer Genauigkeit im Hundertstel-Millimeter-Bereich werden bis zu 80 Verschlüsse pro Sekunde auf mehr als 40 Qualitätskriterien geprüft. Die kavitätenbezogene Kontrolle erfolgt mit bis zu neun hochauflösenden Kameras. Eine enorme Menge an Daten, die in Echtzeit verarbeitet wird. Die hohe Leistungsfähigkeit gibt Alltrista jederzeit die Sicherheit, dass die Verschlüsse unmittelbar nach der Produktion einwandfrei sind und die Kunden ausschliesslich Gutteile erhalten.

Blick ins Innenleben der CapWatcher Q-Line. Das System prüft mit 9 hochauflösenden Kameras bis zu 80 Verschlüsse pro Sekunde auf mehr als 40 Qualitätsmerkmale

Alltrista: Innovativer Auftragsfertiger aus South Carolina

Alles in allem ist das Alltrista-Produktionssystem für 26-mm-Verschlüsse der neue Benchmark in Bezug auf Geschwindigkeit, Produktivität, Effizienz und Nachhaltigkeit. Zwei identische Systemlösungen für die Verschlussproduktion sind derzeit bei Alltrista in Produktion. Alltrista Plastics LLC ist auf innovative, hochvolumige Präzisionsfertigung spezialisiert. Von starren Verpackungen und kundenspezifisch geformten Lösungen bis hin zu Montage, Abfüllung und Konfektionierung unterstützt Alltrista Kunden in der Medizin-, Gesundheits- und Konsumgüterindustrie mit einer breiten Palette von Produkten und Dienstleistungen. Die Fähigkeit des Unternehmens, projektbezogen starke Teams zusammenzustellen, ermöglicht es ihm, selbst bei den anspruchsvollsten Aufträgen flexibel zu sein.

Christopher Navratil bekräftigt: „Diese Verschluss-Anwendung ist ein Beweis für unsere Innovationskraft und unseren unbändigen Willen, die technologischen Grenzen immer weiter zu verschieben. Wir sind stolz, dass wir bei diesem Projekt zusammen mit den Experten von Netstal, z-moulds und Intravis die Produktivität um mindestens 30 Prozent steigern konnten. Für uns ist dies ein sehr gutes Beispiel dafür, dass Unternehmen aus den USA mit Partnern aus Deutschland, Österreich und der Schweiz sehr erfolgreich zusammenarbeiten können.“

Alltrista legt grossen Wert auf die kontinuierliche Verbesserung der eigenen Nachhaltigkeit. Das Unternehmen wurde im Jahr 2023 von Ecovadis auditiert und erhielt die Silbermedaille für seine bisherige Nachhaltigkeitsleistung. Alltrista rangiert im 88. Perzentil aller von Ecovadis bewerteten Unternehmen und unter den Top 7% der Vergleichsunternehmen.

Erleben Sie das Alltrista Produktionssystem live auf der NPE in Orlando

Auf unserem NPE-Messestand W223 werden wir ein baugleiches Produktionssystem für 26 mm Verschlüsse präsentieren. Alltrista wird mit eigenem Personal auf unserem Stand vertreten sein, um Informationen aus der Sicht des Kunden zu geben. Für detaillierte Informationen zu allen Dienstleistungen des Unternehmens empfehlen wir auch einen Besuch am Stand S22065 in der Halle Süd, wo Alltrista sein komplettes Angebot an Produkten und Dienstleistungen im Bereich der Auftragsfertigung und des Spritzgiessens vorstellt.

Besuchen Sie unser Ausstellerprofil und planen Sie Ihren Messebesuch:

CAP-Line

Auf der NPE werden Sie erstmals eine Maschine von Netstal sehen, die mit CAP-Line beschriftet ist.

Mit der CAP-Line bieten wir für Verschlussanwendungen spezifisch vorkonfigurierte Spritzgiessmaschinen an. Die CAP-Line 4500 auf unserem Stand basiert auf der leistungsstarken Elios-Plattform und ist mit verschiedenen Ausstattungsmerkmalen für die effiziente Produktion von Getränkeverschlüssen ausgerüstet.

Die vollelektrische Kniehebel-Schliesseinheit der CAP-Line 4500 mit einer Trockenlaufzeit von 1,4 Sekunden ermöglicht Zykluszeiten unter 2 Sekunden. Dank der optimierten Barriereschnecke können wir eine kleinere Spritzeinheit nutzen. Das neue Schneckendesign sorgt für eine höhere Plastifizierleistung und einen besseren Homogenisierungsgrad. Für individuelle Optimierungen stehen Ihnen weitere Optionen zur Verfügung, wie etwa unsere Vier-Tasten-Bedienung Smart Operation oder die adaptive Systemdruckabsenkung, mit der Sie zusätzliche Energieeinsparungen realisieren können.

Mit dem neuen Konzept für die CAP-Line richten wir unser Portfolio noch stärker auf die Anwendungen unserer Kunden aus. Als Verschlusshersteller profitieren Sie von einem System, das individuell auf Ihre Anwendung zugeschnitten ist. Durch die Vorkonfiguration beschleunigen wir jedoch den Beratungs- und Angebotsprozess, so dass die Lieferzeiten für die Maschine so kurz wie möglich werden.